Intelligente Hochbaukrane

Die Majestäten der Baustelle ermöglichen dank vernetzter Technologien eine wesentlich präzisere Steuerung und Überwachung der Kranoperationen. So steigern Hochbaukrane die Effizienz und senken die Kosten - vorausgesetzt sie werden in moderne Baustellenkonzepte integriert.

In den letzten Jahren hat das Thema Digitalisierung verstärkt im Bereich der Hochbaukrane Einzug gehalten. Die Digitalisierung der Hochbaukrane ermöglicht eine kontinuierliche Echtzeitüberwachung aller Kranparameter. Sensoren an verschiedenen Stellen des Krans erfassen Daten zu Belastungen, Windgeschwindigkeit, Neigungswinkeln und anderen kritischen Faktoren. Diese Informationen werden an zentrale Steuerungssysteme übermittelt, wo sie analysiert und verarbeitet werden, um präzise Steuerungsbefehle zu generieren. Dadurch kann der Kran optimal betrieben und potenzielle Probleme frühzeitig erkannt und behoben werden.

KI gesteuert und autonom

Auch die Automatisierung ist ein wichtiges Teil im Baustellenpuzzle. Autonome Krane, die durch künstliche Intelligenz gesteuert werden, könnten laut Branchenexperten in naher Zukunft zur Norm werden. Diese Maschinen sind in der Lage, komplexe Aufgaben mit minimalem menschlichen Eingreifen zu erledigen, was die Produktivität deutlich steigert und das Risiko menschlicher Fehler im Gegenzug massiv reduziert. Durch die Analyse historischer Daten und den Einsatz von Algorithmen können Krane somit selbstständig lernen, wie sie am effizientesten arbeiten. KI-basierte Systeme können beispielsweise optimale Bewegungsabläufe berechnen, um Zeit und Energie zu sparen, sowie präventive Wartungsmaßnahmen vorschlagen, um Ausfallzeiten zu minimieren. So hat Hersteller Potain beispielsweise verschiedene Topless-Serien im Portfolio, die mit Höchstlasten von bis zu 80 Tonnen bei den Kunden punkten sollen. Die Krane würden sich, betont der Hersteller, besonders auch durch ihre digitalen Steuerungen auszeichnen. Der Schnellmontagekran „IGOT99“ bietet indes verbesserte Reichweite und Tragfähigkeit bei kompakter Stellfläche.

Auch ferngesteuerte und autonomer Krane werden immer beliebter. Diese Krane können von einem entfernten Standort aus bedient werden, wodurch die Sicherheit auf der Baustelle erhöht wird, da die Bediener*innen nicht mehr in gefährlichen Bereichen arbeiten müssen. Autonome Krane nutzen fortschrittliche Navigations- und Steuerungssysteme, um Aufgaben ohne menschliches Eingreifen auszuführen. Dies erfordert aber eine präzise Kalibrierung und hochentwickelte Sensorik, um Hindernisse zu erkennen und zu umgehen.

Weniger Emissionen und mehr Leistung

Ein anderes, mittlerweile zentrales Thema der Bauindustrie ist die Nachhaltigkeit der eingesetzten Methoden und Systeme. Wenig Wunder also, dass Hersteller von Hochbaukranen zunehmend energieeffizientere Modelle entwickeln, die weniger CO2-Emissionen verursachen. Elektromotoren ersetzen dabei traditionelle Dieselaggregate, was nicht nur umweltfreundlicher ist, sondern auch die Betriebskosten senkt. Daneben werden Materialien verwendet, die eine längere Lebensdauer und eine bessere Wiederverwertbarkeit aufweisen. Modularität in der Bauweise von Kranen ermöglicht es, Komponenten bei Bedarf auszutauschen, statt den gesamten Kran zu ersetzen. Dies reduziert den Ressourcenverbrauch als auch die Umweltbelastung.

Von enormer Bedeutung ist auch die Sicherheit am Bau. Aktuelle Entwicklungen im Bereich der Hochbaukrane beinhalten daher Sicherheitsfeatures wie Lastüberwachungssysteme, die Überlastungen verhindern, und automatische Notabschaltungssysteme, die Unfälle vermeiden.

Herausfordernde Einsatzorte

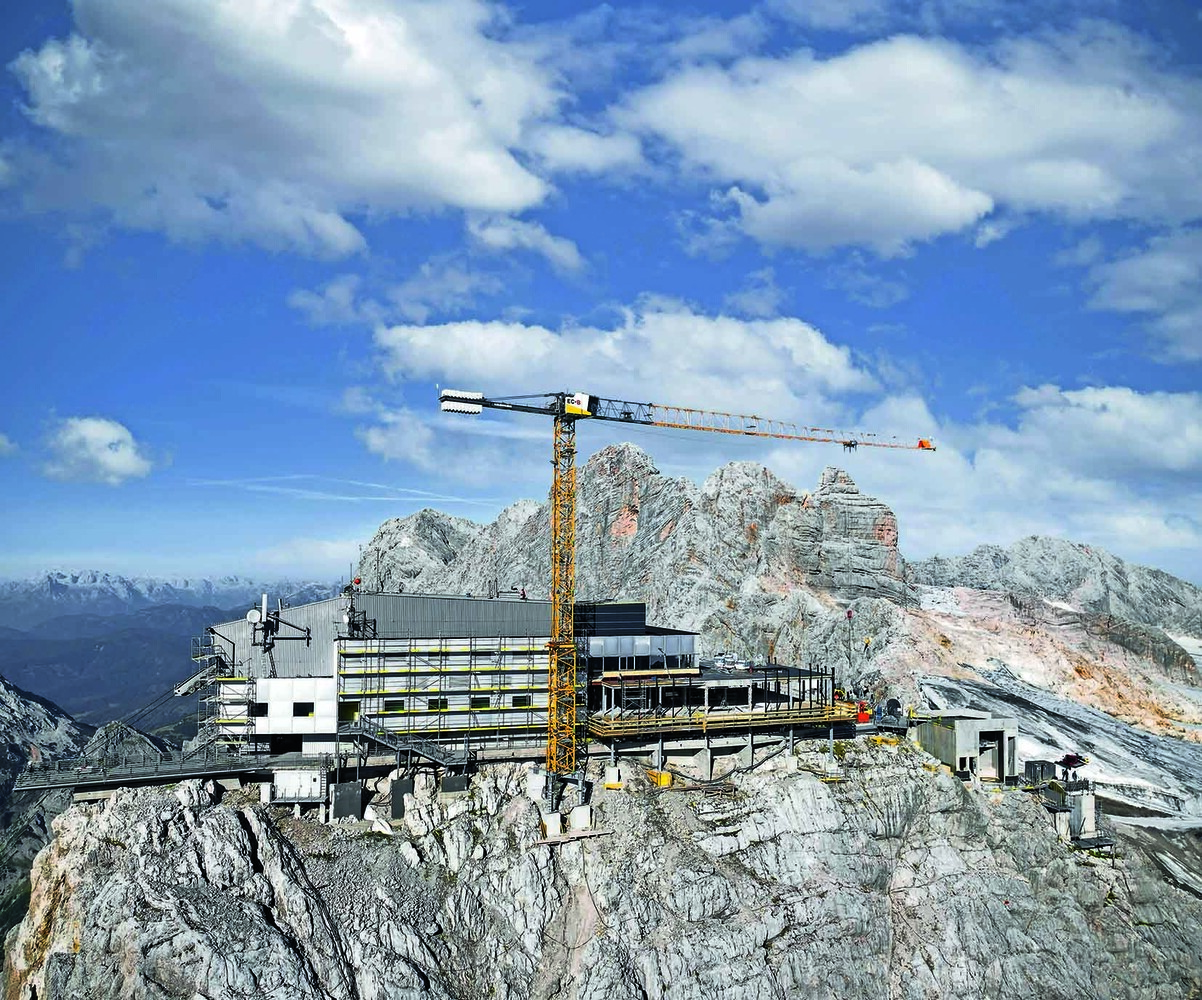

Die größte Herausforderung ist aber nicht immer die Sicherheit und Produktivität, gerade wenn der Kran an einer Stelle aufgestellt werden soll, die nicht mit gängigen Transportsystemen erreichbar ist. So hat Liebherr einen Serienkran für einen spannenden Einsatz auf dem Dachstein adaptiert. Im Rahmen dessen wurden Abdeckungen von Seilrollen sowie Montagehilfen aber auch Vorrichtungen zur Entfernung von Schnee am Ausleger des Kranes an die speziellen Anforderungen auf 2700 Meter Seehöhe angepasst. Das Fundamentkreuz wurde vom Schlosserbetrieb Gruber-Hofer Metalltechnik kundenspezifisch für die Planai-Hochwurzen-Bahnen produziert.

Beim eingesetzten Modell handelt es sich um einen Turmdrehkran des Typs „125 EC-B 6“. Dieser hat ein Gesamtgewicht von circa 50 Tonnen. Die Hakenhöhe liegt bei 34,4 Meter, die Ausladung beträgt 58 Meter. Die maximale Traglast liegt bei sechs Tonnen und der Kran kann an der Spitze 1600 Kilogramm bewegen. Der eingesetzte Kran wurde im Liebherr-Werk im spanischen Pamplona gefertigt, die Projektierung sowie die Zerlege- und Adaptierungsarbeiten erfolgten in der unternehmenseigenen Vertriebs- und Servicezentrale in Puch bei Salzburg. Von der Erstanfrage bis zum Beginn der Montagearbeiten habe die Planung laut den Projektverantwortlichen rund drei Monate in Anspruch genommen.

Die Spezialisten von Liebherr waren dabei in enger Abstimmung mit dem Planai-Team sowie den Experten von Heli Austria und Schlosserei Gruber-Hofer. Die größte Herausforderung sei demnach die Montage des Kranes mittels Hubschrauber sowie die Wetterbedingungen vor Ort gewesen, unter anderem bedingt durch hohe Windgeschwindigkeiten, Regen, Nebel sowie Schnee im Winter.

Nah am Wasser

Auch in der Hamburger Hafencity kommen die Liebherr-Kräne zum Einsatz, dort entsteht ein Bauwerk der besonderen Art. Das Zusammenspiel aus Massiv- und Holzbau, aus Fibre-Kranen und der Lage dicht am Elbufer würden diese Baustelle besonders machen, wie Christopher Bäcker, Vertriebsaußendienst bei Friedrich Niemann, betont. „Die hohe Hakenhöhe war der entscheidende Faktor, zwei Krane mit Faserseil einzusetzen – gegenüber dem Wettbewerb wies der 370 EC-B Fibre die höchsten Hubgeschwindigkeiten auf“, erläutert Bäcker. Der Baumaschinenhändler hatte zwei Liebherr 370 EC-B 12 Fibre mit 87,7 beziehungsweise 77,4 Metern Hakenhöhe nach Hamburg gebracht. Die Ausladung betrug 60 und 47,7 Meter. Als dritter Kran kam ein 250 EC-B 12 mit einer Hakenhöhe von 35 Metern und einer Ausladung von 44,15 Metern zum Einsatz.

Das Faserseil bringt eine enorme Gewichtsersparnis mit sich. Durch die hohe Hakenhöhe bei beiden 370 EC-B-Kranen bringen Stahlseile ein hohes Gewicht auf die Waage. Bäcker ist vom Faserseil überzeugt: „Bei dieser Hakenhöhe macht das Faserseil für uns absolut Sinn, da wir sonst schon mehrere 100 Kilogramm Stahlseil mit uns ziehen und somit eine Menge Traglast verlieren.“ Das hochfeste Faserseil ermöglicht bis zu 20 Prozent höhere Spitzentraglasten gegenüber der Stahlseilvariante, die Lebensdauer ist sogar vier Mal länger.

Der 370 EC-B Fibre kommt auf eine maximale Hakenhöhe von 91,7 Metern, eine maximale Tragfähigkeit von zwölf Tonnen und eine maximale Ausladung von 78 Metern. Bei der maximalen Ausladung können an der Spitze noch 2,8 Tonnen bewegt werden. Die Lage am Wasser machte zudem ein spezielles Hochwasserschutzkonzept notwendig – in der Hamburger Hafencity dient ein sogenanntes Warftgeschoss mit einer Höhe von acht oder neun Metern über Normalnull als Schutz vor Hochwasser, das Geschoss wird als Tiefgarage genutzt.

Steigende Kosten prägen Bauumfeld

Auch Wolffkran setzt aktuell spannende Projekte um, wie Zeljko Tenjovic, Managing Director und Head of Rental DACH-Region bei Wolffkran Austria gegenüber der Österreichischen Bauzeitung erläutert:

„Aktuell sind Wolff Krane an einigen interessanten Projekten in Österreich beteiligt: Zum Beispiel am ‚Village im Dritten‘ in Wien, wo wir sieben unserer Krane im Einsatz haben und an einem weiteren Wiener Projekt, dem Maria-Trapp-Platz in der Seestadt Aspern, wo zwei ‚Wölffe‘ stehen. Außerdem sind wir an der Aurachtalbrücke in Oberösterreich mit drei Kranen vor Ort.“

Allerdings befindet sich der Kranmarkt in Österreich laut Tenjovic momentan in einem „herausfordernden“ Umfeld. „Wir spüren dies bei allen Bauunternehmen und Zulieferern, die mit steigenden Kosten, wirtschaftlichen Unsicherheiten, regulatorischen Anforderungen und nicht zuletzt mit dem Fachkräftemangel konfrontiert sind.