Wechselstrom im Kurzlichtbogen

Sonderverfahren. Das von der deutschen Dinse Gruppe in Kooperation mit dem Steinbeis-Transferzentrum in Ulm entwickelte HC MAG (Heat Controlled MIG/MAG) ist ein Sonderverfahren des konventionellen Kurzlichtbogenprozesses für Strombereiche bis 200 A. Es ermöglicht, die gewünschte Einbrandtiefe bei konstanter Abschmelzleistung kontinuierlich einzustellen. Text: Volker Brenner *)

Analog zur Balance-Einstellung beim WIG-Schweißen mit Wechselstrom ist es nun möglich, auch beim MIG/MAG-Schweißen durch einen Balance-Regler am Schweißgerät die Polarität an der Drahtelektrode beliebig zu verändern. Dadurch lässt sich die Einbrandtiefe im Grundwerkstoff stufenlos einstellen und die Abschmelzleistung an der Drahtelektrode erhöhen.

Der vom Anwender einstellbare HC MAG-Wert beschreibt die Wärmeverteilung. Bei einem HC MAG-Wert von 0 % liegt der Standard-Kurzlichtbogenprozess mit positiv gepolter Elektrode vor, das heißt maximaler Einbrand im Werkstück bei normaler Abschmelzleistung. Bei einem HC MAG-Wert von 100 % liegt an der Elektrode wechselnde Polarität an, damit ist der Einbrand im Werkstück am geringsten und die Abschmelzleistung an der Drahtelektrode am größten. Dazwischen lässt sich angepasst an die Schweißaufgabe stufenlos jeder Wert einstellen.

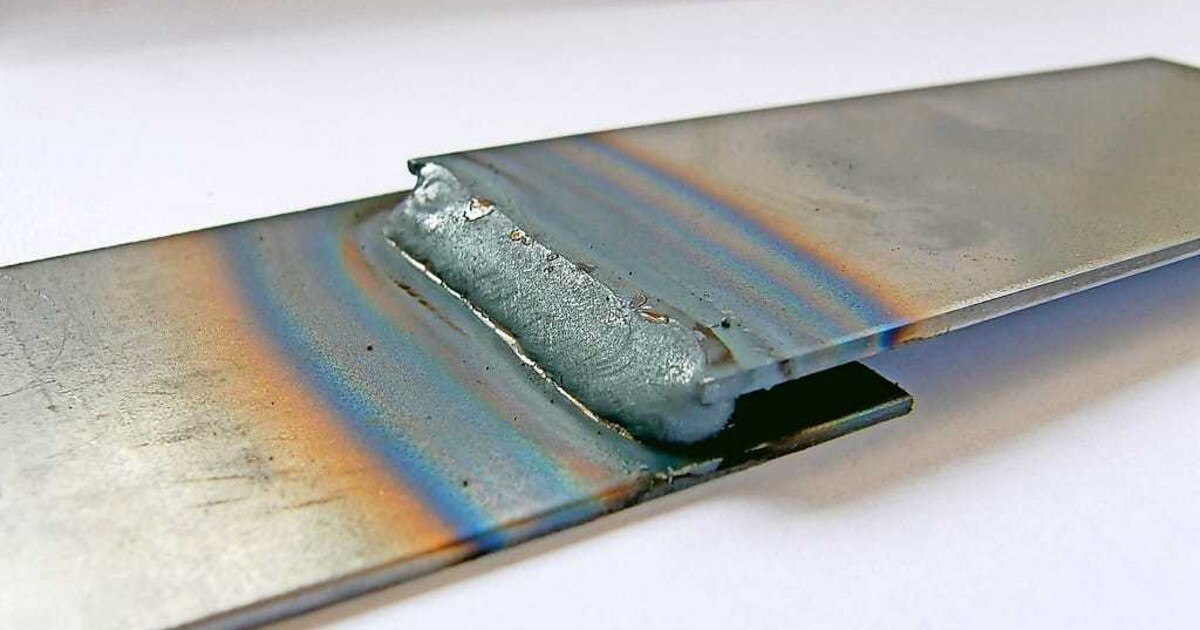

Durch den vom Anwender steuerbaren Anteil von Wärmeeinbringung an der Drahtelektrode oder am Werkstück lässt sich ein sehr gut kontrollierbares Schweißbad erzeugen. HC MAG eignet sich dadurch vor allem zum einfachen und sicheren Schweißen der Wurzellage mit erhöhter Schweißgeschwindigkeit, zum Fügen von dünnen Blechen mit großen Fertigungstoleranzen oder zum Fallnahtschweißen. Da sich durch Erhöhen des HC MAG-Werts ein zähflüssigeres Schmelzbad erzeugen lässt, können bei Schweißaufgaben in Zwangsposition (insbesondere Fallnähte) die Nahtflanken ohne vorlaufendes Schmelzbad sehr gut durch den Lichtbogen aufgeschmolzen werden. So lassen sich Flankenbindefehler sicher vermeiden.

In der Praxis

Anwendungsgebiete des neuen Verfahrens sind z. B. das Auftragschweißen, bei dem durch Veränderung des HC MAG-Werts der Aufmischgrad eingestellt wird. Wärmeempfindliche Werkstoffe werden beim Schweißen über die anpassbare Wärmeeinbringung weniger geschädigt. Bei Kehlnähten am Überlappstoß können mit HC MAG minimale Flanschbreiten realisiert und somit Material eingespart werden.

Die Dinse Stromquelle DIX PI mit HC MAG-Verfahren erweitert das bekannte Anwendungsgebiet des Kurzlichtbogens und kann die Produktivität erheblich erhöhen, weil zur Verringerung des Wärmeeinbringens weder die elektrische Leistung noch die Drahtvorschubgeschwindigkeit reduziert werden. Trotz geringerer Wärmezufuhr ist so eine höhere Schweißgeschwindigkeit möglich. Das Verfahren kann bei Stahl, Chrom-Nickel-Stahl, Aluminium und auch Kupferbasiswerkstoffen bis zu einem Leistungsbereich von ca. 200 A eingesetzt werden. Fülldrähte lassen sich problemlos verarbeiten.

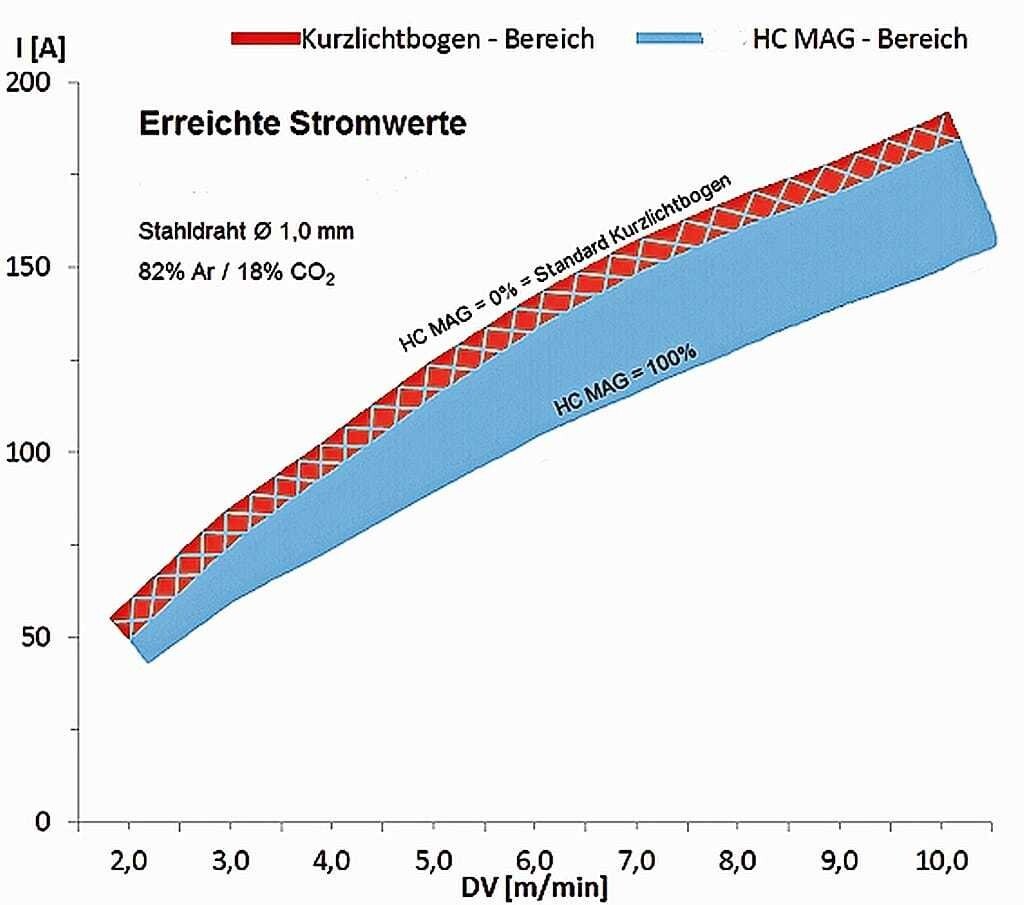

Der konventionelle Kurzlichtbogen lässt bei einer konstanten Drahtvorschubgeschwindigkeit nur eine begrenzte Änderung der erreichten Stromhöhe zu (siehe Grafik: roter Bereich). Diese ist hauptsächlich abhängig von der eingestellten Lichtbogenlänge.

Durch das HC MAG-Verfahren ist es möglich, den Kurzlichtbogenprozess in einem großen Bereich stufenlos „nach unten“ zu erweitern. Es lässt sich durch die Balanceeinstellung (HC MAG-Wert von 0 % bis 100 %) bei konstanter Drahtvorschubgeschwindigkeit ein sehr viel größerer Strombereich einstellen (Grafik: blauer Bereich). Dabei bleibt die Lichtbogenlänge konstant.

Bei einem gewünschten Stromwert von 100 A kann, je nach Lichtbogenlänge, beim konventionellen Kurzlichtbogen eine Drahtvorschubgeschwindigkeit zwischen ca. 3,8 und 4,3 m/min eingestellt werden. Mit HC MAG erweitert sich, je nach eingestelltem HC MAG-Wert, die einzustellende Drahtvorschubgeschwindigkeit von ca. 3,8 bis

5,8 m/min – bei konstanter Lichtbogenlänge.

Vorteile des HC MAG-Verfahrens

- Weniger Verzug: Die anpassbare Wärmeeinbringung minimiert den Verzug.

- Extreme Spaltüberbrückung: Große Spalten, die bisher nicht beherrschbar waren, können prozesssicher überbrückt werden. Unterschiedliche Spaltmaße lassen sich durch einfaches Anpassen des HC MAG-Werts auch während des Schweißens sicher beherrschen.

- Auftragsschweißen mit einstellbarem Aufmischgrad: Durch den stufenlos einstellbaren Wärmeeintrag und die gesteigerte Abschmelzleistung beim HC MAG-Verfahren lassen sich Auftragschweißungen sehr wirtschaftlich erstellen. Der Aufmischgrad mit dem Grundwerkstoff kann in einem weiten Bereich eingestellt werden.

- Minimale Flanschbreiten bei Kehlnähten am Überlappstoß: Bei Kehlnähten am Überlappstoß kann der benötigte Flansch auf ein Minimum reduziert werden. Beispiel: Bei einer Verbindung von 1 mm dicken Stahlblechen mit einem Spalt von 1 mm wird eine Überlappungslänge von nur 4 mm benötigt.

- Schweißen von wärmeempfindlichen Werkstoffen: Durch den stufenlos einstellbaren Energieeintrag des HC MAG-Verfahrens werden wärmeempfindliche Werkstoffe weniger geschädigt. Durch den geringeren Abbrand an Legierungselementen im Zusatzwerkstoff kann oftmals ein niedrig legierter, günstigerer Draht verwendet werden.

- Reduzierung der Zwischenlagentemperaturen: Durch das HC MAG-Verfahren lässt sich die Temperatur in der Zwischenlage bei Mehrlagenschweißungen bei gleichzeitig erhöhter Abschmelzleistung wesentlich reduzieren. Dadurch verringern sich Wartezeiten, bis die Zwischenlage auf die erforderliche Temperatur abgekühlt ist. Positiver Nebeneffekt: Durch die erhöhte Abschmelzleistung werden weniger Schweißlagen zum Füllen des Querschnitts benötigt.

*) Der Autor Volker Brenner ist Prozesstechniker bei der Dinse GmbH in Hamburg.

Heat Controlled MIG/MAG

Wärmereduzierte MIG/MAG-Sonderverfahren nutzen bislang den Effekt der Stromabschaltung oder Stromreduzierung im Gleichstrom-Kurzlichtbogenbereich. Das Abschalten oder Absenken des Stroms geht in der Regel einher mit einer verminderten Drahtabschmelzung. Der Dinse Power Inverter DIX PI mit HC MAG erweitert den konventionellen Kurzlichtbogenbereich um einen Wechselstromprozess mit stufenlos gesteuerter Wärmeeinbringung, der durch konstante Abschmelzleistung die Produktivität deutlich steigert.

[Quelle: Dinse G.m.b.H.]