Schalungstechnik: Innovativ und wirtschaftlich in die Zukunft

Schalungssysteme sind vielfach bewährt und enthalten Speziallösungen für alle üblichen Aufgaben und zur raschen Herstellung ganzer Bauteile. Trotzdem finden die Systementwickler und -anbieter immer wieder neue Ansätze, um die Montageeffizienz weiter zu steigern.

-

© RSB -

© Peri -

© Meva -

© Peri -

© Meva -

© Noe -

© Noe -

© Ringer -

© Peri -

© Doka -

© Doka

Vor dem Hintergrund des hohen Kostendrucks im Bauwesen muss der Arbeitsaufwand für Schalarbeiten optimiert und möglichst gering gehalten werden. So entfallen knapp ein Drittel der Rohbaukosten größerer Gebäude und Industriebauten auf die Schalarbeiten, und circa 50 Prozent der Gesamtlohnkosten werden ebenfalls durch den Schalungsaufwand verursacht. Aus diesem Grund gilt dem Schalungsbau auf der Suche nach Einsparungspotenzial besondere Aufmerksamkeit. Tendenziell werden immer größere Schalungselemente eingesetzt, um den spezifischen Stundenaufwand je Quadratmeter Schalung weiter zu senken. Da sich aber mit großflächigen Systemschalungen nicht alle maßlichen Erfordernisse der Gebäudekonstruktion bewältigen lassen, gilt ein weiteres Augenmerk der Entwicklung spezialisierter Anschlüsse, Passstücke sowie diverser Sonderlösungen.

Untersuchungen und methodische Vergleiche zum effizienten Schalungseinsatz bei häufig vorkommenden Sonderaufgaben im Hochbau haben gezeigt, dass die Verwendung von hochentwickelten Sonderlösungen der Schalungsanbieter oft kostengünstiger als die individuelle Konstruktion auf der Baustelle ist (z. B. Matthias Schurig, Masterarbeit zum effizienten Schalungseinsatz, Weimar 2005). Der Kostenvergleich beider Varianten verlangt aber eine ganzheitliche Betrachtung des Schalungsprozesses.Dabei darf der Blick nicht ausschließlich auf den Kosten der Schalungsmiete liegen, sondern muss auch das zeitliche Einsparungspotenzial der Lösung beachten. Es zeigte sich u. a., dass die betrachteten Sonderlösungen der Schalungsanbieter ihren wirtschaftlich sinnvollen Einsatz bereits nach wenigen Wiederholungsfaktoren erreichten. Voraussetzung ist allerdings, dass die Systemlösung allein die entsprechende Funktion erfüllen kann und keine zusätzlichen Konstruktionen auf der Baustelle erforderlich sind.

Schalungsvormontage und Fertigservice

Die Großen der Branche verstehen sich schon lange als Komplettanbieter, deren Portfolio neben den jeweiligen Schalungssystemen einschlägiges Know-how und umfassende Ingenieurdienstleistungen enthält. Durch gezielte Spezialisierung werden Problemlösungen für komplexe Projekte und Architekturen mit komplizierten, unkonventionellen Geometrien angeboten und gleichzeitig Technologie, Rationalisierung und Wirtschaftlichkeit vorangetrieben.

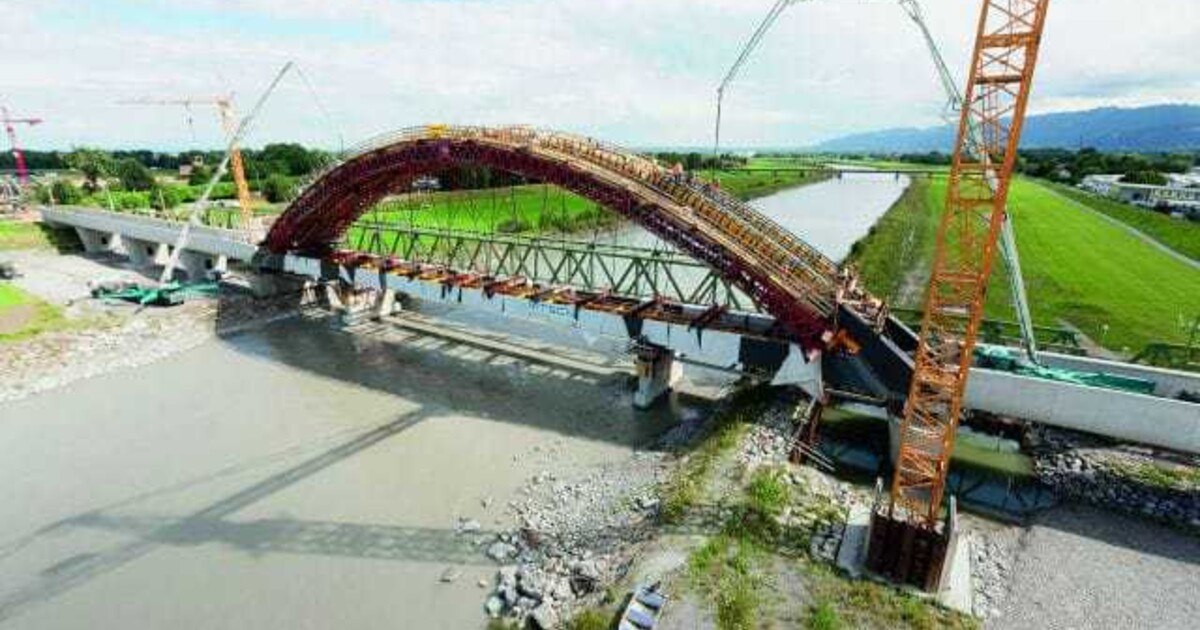

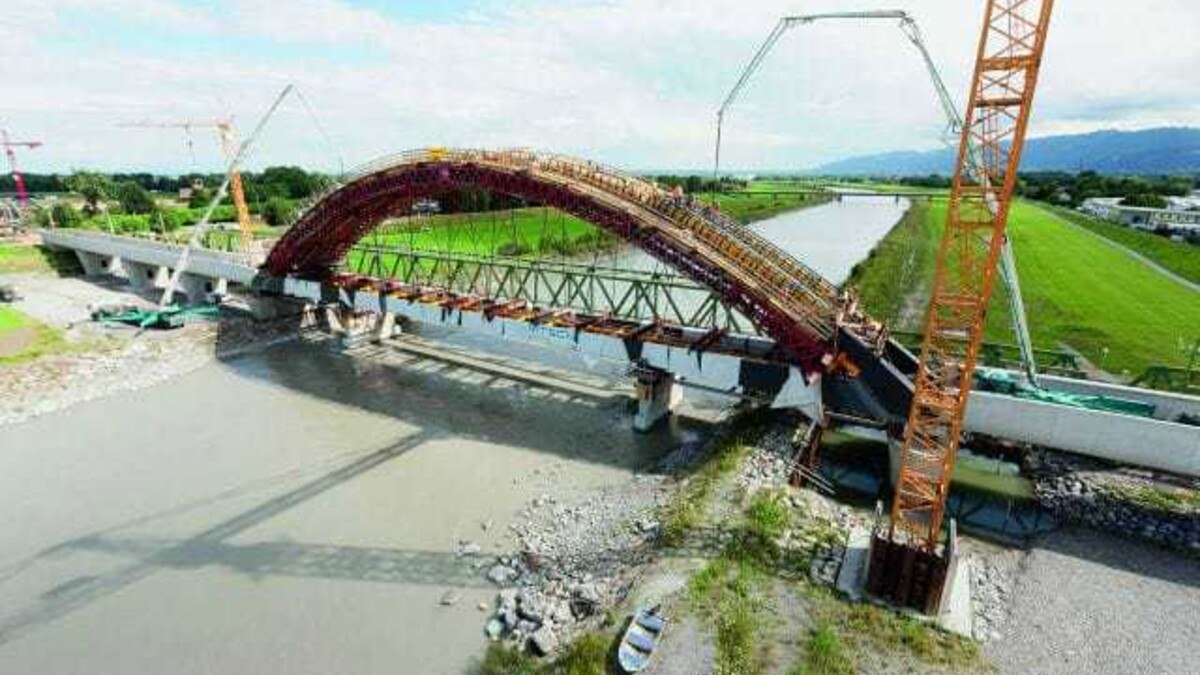

Ein aktuelles Beispiel ist die Stahlbetonverbundkonstruktion der neuen grenzüberschreitenden Rheinbrücke zwischen St. Margrethen, Schweiz und Lustenau in Vorarlberg. Ihre außergewöhnliche Formgebung stellte hohe Anforderungen an die Schalungstechnik, alle Oberflächen sollten zudem in Sichtbetonqualität ausgeführt werden. Die Brücke hat inklusive Vorlandtragwerken eine Länge von 275 Meter. Insgesamt hat das ausführende Unternehmen, die Strabag AG, 9.000 m³ Beton verbaut. Das Bauprojekt verdeutlicht das umfangreiche Leistungsspektrum des Doka-Fertigservice.

Sowohl für die sechs ovalen konischen Pfeiler als auch für die Tragwerke in Trogbauweise und für die Brückenbogenschalung hat dieser Unternehmensbereich maßgeschneiderte Schalungselemente geliefert. Für die Pfeiler wurde die maßgeschneiderte Trägerschalung Top 50 als Innen- und Außenschalung verwendet. So entstanden hohle Pfeiler mit einer Wandstärke von 60 bis 90 cm. Die Außenschalung wurde mit Streifen der Schalungsplatte 3-SO belegt, um eine fein gemaserte Oberfläche zu erzielen. Trogförmige Vorlandbrücken verbinden die Pfeiler miteinander. Diese Elemente wurden mit einer nochmals verstärkten, formstabilen Rahmenschalung hergestellt. Die Schalungslösung mit vormontierten Elementen in der Größe von circa 5,90 x 2,00 m ermöglicht ein einfaches Ausschalen über dem Fluss durch Herausziehen ganzer Schalelemente.

102 Meter Spannweite

Der 20 Meter hohe Brückenbogen über der Fahrbahn hat eine Spannweite von 102 Metern und ist an vier Stellen über Stahlköcher mit dem mittig liegenden Stahltragwerk verbunden. Die beiden Bogenteile berühren sich im oberen Bereich. Zur Umsetzung dieses liegenden, gekrümmten „X“ wurde ein Lehrgerüst aufgestellt, auf dem die Baustellenmannschaft die bis zu vier Meter langen Fertigserviceelemente aus Top-50-Schalung montierte. Die Großflächenschalung ist maßgenau und stabil, kein einziger Anker geht durch den Beton des Brückenbogens. Die auftretenden Kräfte wurden stattdessen über Stahlriegel abgeleitet.

Tunnelbau im Taktschiebeverfahren

Vereinfacht dargestellt werden beim sogenannten Taktschiebeverfahren einzelne Tunnel- bzw. Brückenabschnitte in einer festinstallierten Schalung betoniert und anschließend mit hydraulischen Schiebewerkzeugen taktweise bis zum Anschluss an das nächste Bauelement vorgeschoben. Was in der Theorie einfach klingt, ist praktisch eine hochkomplexe und anspruchsvolle Aufgabe und soll hier anhand eines grandiosen internationalen Projekts erläutert werden. Dabei handelt es sich um eine 35 km lange Straßenverbindung über die Perlfluss-Bucht, welche Hongkong mit Macao und Zhuhai auf dem chinesischen Festland räumlich und wirtschaftlich zusammenführt.Im Zentrum des Mammutprojekts steht der längste Unterwassertunnel (sechs Kilometer) der Welt. Über der sechsspurigen Trasse des Straßentunnels befinden sich die wichtigen Schifffahrtsrinnen zwischen Perlfluss und Südchinesischem Meer. Zwei künstliche Inseln bilden die Übergänge zwischen Tunnel- und Brückenbauwerk.

Das Know-how und die erforderliche Schalungstechnologie stammt von Peri, dessen Ingenieure ihre Kompetenz u. a. beim Bau des im Jahr 2000 eröffneten Oeresundtunnels zwischen Dänemark und Schweden unter Beweis stellten. In einer Feldfabrik mit zwei Produktionslinien werden insgesamt 33 Tunnelelemente gefertigt. Jede der Stahlbetonröhren für die Regelabschnitte ist 180 m lang, 38 m breit, 11,40 m hoch und wiegt 72.000 Tonnen (!). Mithilfe der beiden Schalungsmaschinen werden jeweils 22,50 m lange Abschnitte im Taktschiebeverfahren nacheinander hergestellt. Insgesamt acht solcher Segmente bilden zusammen ein Tunnelelement. Komplett in ein Trockendock hydraulisch ausgefahren, werden diese Stahlbetonfertigteile anschließend beidseitig mit Schottwänden wasserdicht verschlossen, über ein Absenkbecken auf Meeresspiegelniveau gebracht und für das Ausschwimmen vorbereitet. Pontons stabilisieren die Tunnelbauteile beim Schleppvorgang bis zur Absenkposition im offenen Meer.

Pro Produktionslinie besteht die hydraulisch bedienbare Schalungslösung aus sechs Hauptbaugruppen: Bodenschalung, zwei Außenschalungen sowie drei Innenschalungen. Zudem sorgen zwei unterschiedliche Stirnschalungen für die lagerichtige Aufnahme der Abdichtungen. Die Innenschalungen bilden zusammen mit den 50 m langen Fachwerkträgern in deren Zentrum ein horizontales Verschubwerk, um nach jedem Arbeitsgang wieder zurück in Betonierpostion und somit in die vorgefertigten Bewehrungskörbe einzufahren. Der entscheidende Vorteil dieser Verfahrenstechnik ist, dass sich Sohle, Außenwände und Decke monolithisch und vor allem ankerlos herstellen lassen. Dadurch werden Tausende von Ankerstellen eingespart und die Gefahr von Undichtigkeiten minimiert. Der hocheffiziente Arbeitsprozess dauert nur etwa 30 Stunden pro kompletten Segment, dabei werden etwa 3.600 m³ Betonmasse in Form gebracht. Insgesamt werden mithilfe der beiden Schalungsmaschinen knapp eine Mio. m³ Beton verarbeitet. Der HZMB-Tunnel ist für die sehr lange Lebensdauer von 120 Jahren konzipiert, eine enorme Anforderungen an die verwendeten Baustoffe und die Fertigungsqualität.

Kraftwerke als technische Herausforderungen

In der Ostsee circa 200 km südlich von Stockholm errichtet der E.ON-Konzern bis Ende dieses Jahres den Offshore-Windpark Kårehamn – mit einer installierten Leistung von 48 MW. Nach der Fertigstellung soll dieser genügend Strom für rund 50.000 Haushalte liefern. Generalunternehmer dieses anspruchsvollen Projekts ist Jan de Nul, Aalst, das Offshore Schalungssysteme für die Serienfertigung der Pylonen liefert RSB Schalungstechnik, ein auf Schalungen für runde, rotationssymmetrische Bauwerke spezialisiertes Unternehmen. Typischerweise werden RSB-Schalungen zum Bau von Faultürmen, Becken, Behältern, Wassertürmen, Silos, Windkrafttürmen und Tunnels aus Stahlbeton eingesetzt.

In Zeebrügge auf Bargen wurden in nur dreieinhalb Monaten 16 Schwerlastfundamente mit einer Höhe zwischen zwölf und 25 Meter erstellt. Der sechseckige Ballastraum hat bis zu sieben Meter hohe Wände und wird in einem Guss betoniert. Die Spezialschalung hat, um die entsprechenden Toleranzen einhalten zu können, schwere Aussteifungsschienen. Der Übergang zum Schaft ist massiv bewehrt (angevoutet) und wird mit den Wänden des Ballastraums mitbetoniert. Um die optimale Betonqualität zu erreichen, wurde im oberen Bereich mit einer isolierten Schalungsausführung gearbeitet. Nach der Montage der Geländer, Zwischenpodeste und Kabelschutzrohre erfolgt der Transport der beiden Schwerlastpontons an den Aufstellungsort, wo sie mit den Hebeschiff Rambiz auf die vorbereiteten Unterwassersohlen gesetzt werden.

Ganz andere Anforderungen gilt es, beim größten Wasserkraftwerk Europas zu meistern, das derzeit in der Schweiz gebaut wird. Mitten im Hochgebirge im Kanton Glarus, der schneereichsten Region der Schweiz, entsteht unter dem Projektnamen „Linthal 2015“ ein unterirdisches Pumpspeicherwerk, das Wasser aus dem Limmernsee in den gut 600 m höher gelegenen Muttsee zurückpumpt. Damit wird die Stromproduktion der Kraftwerke Linth-Limmern von ca. 480 auf 1.480 MW aufgestockt. Der Muttsee erhält eine neue, 1.000 m lange Staumauer, mit der das Speichervolumen von 9 auf 25 Mio. m3 anwächst. Die natürliche Seehöhe von 2.446 m wächst auf eine Stauhöhe von 2.474 m über dem Meeresspiegel. Am Fuß der heutigen Staumauer des Limmernsees wird im Berginneren eine Kavernenzentrale für Turbinen und Transformatoren errichtet.

Schalen unter Zeitdruck

Das Projekt stellt an alle Beteiligten hohe technische und logistische Ansprüche, so auch an die Ingenieure von Meva, die für die Schalungsaufgaben verantwortlich sind. Wegen der extremen Witterungsverhältnisse wird unter großem Zeitdruck gearbeitet, auf engstem Raum muss Baumaterial und schweres Schalungsgerät vom Basislager auf 800 m Höhe zu den Baustellen auf 1.700 m und 2.500 m Höhe gebracht werden. Dies erfolgt zunächst über eine Bauseilbahn, später zusätzlich durch einen Zugangsstollen mit Standsteilbahn bis auf der Höhe der Kavernenzentrale, von dort weiter per Bauseilbahn zum Muttsee. Für die 12 m hohen Wände des Ein und Auslaufbauwerks sind doppel und einhäuptige Konstruktionen mit dem Stützbock STB 450 und der Mammut-350-Großflächenschalung vorgesehen. Die schwierige Topografie, die beengten Verhältnisse, die hohen Drücke und das Umsetzen der Schalung erfordern eine ausgefeilte Planung über den gesamten Bauprozess.