Sicherheit am Dach

Beim Thema „Sicherheit am Dach“ geht es um erheblich mehr, als nur die Absturzsicherung. Es geht hier vielmehr darum, dass das Dach insgesamt sicher ausgeführt ist und nicht beim ersten Sturm davon fliegt, SAT- und Solaranlagen dauerhaft fixiert und verankert sind, Schnee am Abrutschen gehindert wird, usw.

Ein sehr wichtiges Thema ist also der grundsätzliche Umgang mit der Befestigung unterschiedlichster Aufbauten, wie z.B. Sicherheitstrittstufen, Schneeschutzeinrichtungen, SAT- und Solaranlagen, etc. in Verbindung mit dem entsprechenden Dachsystem.

Direkte oder indirekte Lasteinleitung

Grundsätzlich ist zwischen direkter und indirekter Lasteinleitung zu unterscheiden. Bei der direkten Lasteinleitung werden mit Hilfe von z.B. Stockschrauben oder Konsolen die anfallenden Lasten unmittelbar in das Tragwerk (z.B. Sparren, Pfetten, Stahlträger, etc.) übertragen. Eine dehnungsgerechte und regensichere Einfassung stellt eine perfekte Anbindung an die Dachdeckung dar. (Abb. 1, 5)

Bei indirekten Lasteinleitungen muss besonderes Augenmerk auf die Lastübertragungen zwischen einzelnen Ebenen gelegt werden. Wird eine Last mittels z.B. Falzklemmen auf den Stehfalz übertragen, wird die Kraft vom Stehfalz in den Haft, vom Haft in die Befestigungsmittel des Haftes und von dort in weiterer Folge in den Untergrund geleitet werden. Der Untergrund wiederum besteht aber aus ebenfalls mehreren Schichten, nämlich dem Schalungsbrett und der Konterlattung. Erst letzteres ist mit dem unmittelbaren Tragwerk, dem sogenannten Sparren oder der Stahlkonsole, verbunden. Betrachtet man die Schalung, ist jedes Brett mit mindestens 2 Nägeln in der Konterlattung zu befestigen. In der Baupraxis findet man sehr selten Baustellen, wo unterschiedlich auftretende Windsoglasten in der Befestigung von Schalungsbrettern oder Konterlattung berücksichtigt würden. Jüngstes Beispiel war eine Dachdeckung südlich von Wien, die sich inklusive Konterlattung und Schalung vom Tragwerk gelöst hatte und auf benachbarte Gebäude stürzte.

Stehfalzdeckungen verleiten sehr häufig dazu, „durchdringungsfreie“ Befestigungen mittels Falzklemmen auszuführen. Insbesondere der Wunsch des Bauherren auf ein Durchbohren der Dachfläche zu verzichten, führt zu der oben beschriebenen Lösung und ihren möglichen Folgen, dass Stehfälze verformt werden, der Haft die Funktion der Dehnungsaufnahme verliert oder sogar der Haft vom Untergrund oder das Schalungsbrett aus der Konterlattung gelöst wird. Auch eine Verwendung von Hochleistungshaften würde lediglich die Problematik des Haftauszugs aus dem Schalungsbrett lösen. Diese Hafte weisen nicht nur einen wesentlich höheren Auszugswert, sondern auch einen größeren Schiebebereich auf und sind eigentlich ihrer Zeit voraus. Neben den zuvor genannten Hochleistungshaften werden am Markt häufig auch „Hochleistungsklemmen“ angeboten. Dabei werden bei Bedarf sogar Prüfzeugnisse präsentiert, die bei näherer Betrachtung fern jeder Praxis sind. (Abb. 2, 6, 7,8)

Montage von Solaranlagen

Grundsätzlich sind Solaranlagen auf Dächern gemäß ÖNORM M 7778 so zu planen und zu montieren, dass die Funktionstüchtigkeit der darunter befindlichen Dachdeckung sichergestellt ist. Oft werden solche Anlagen mit Hilfe von Falzklemmen montiert. Dabei ist schon die Wahl der richtigen Falzklemme entscheidend, da es am Markt Produkte gibt, die unter Umständen zu Dehnungsbehinderungen bei der Stehfalzdeckung führen können. Zusätzlich dürfen die Belastungswerte der Hafte der Stehfalzdeckung nicht überschritten werden. Da die Einleitung der beim Modul anfallenden Windsoglasten vom Modul auf die Klemme, dann auf den Falz, anschließend auf den Haft und schlussendlich über die Befestigungsmittel in die Schalung/Trapezblech erfolgt, ergibt sich eine Kette an möglichen Einbaufehlern. Aus diesem Grund ist es empfehlenswert, entweder mittels Stockschrauben und zweiteiliger Einfassung oder im Steilbereich mit abgekröpftem Edelstahlwinkel, der anschließend mit einer aufgelöteten Kappe regensicher geschlossen wird, das Montagesystem dachparallel oder auch aufgeständert aufzubringen und die Verankerung im Tragwerk (Sparren/Stahlträger) vorzusehen. Mit Hilfe von Stockschrauben/Edelstahlwinkel können auch wesentlich größere Lasten (bedeutet weniger Lasteinleitungspunkte) in den Untergrund abgeleitet werden. Zusätzlich wird die thermisch bedingte Längenänderung der Stehfalzbahnen nicht eingeschränkt.

Die Einfassung kann z.B. mit Hilfe eines 60-er Rohres mit einer Höhe von 10 cm und einem Ablaufrohr DN 80 als Gegenstück mit einem aufgefalzten Deckel ausgebildet werden. Eine Lötnaht hat bei fachgerechter Ausbildung und unter Berücksichtigung der thermisch bedingten Längenänderung die gleichen Eigenschaften, sprich Zugfestigkeit und Lebensdauer, wie das Umgebungsmaterial. Durch diese Art der zweiteiligen Einfassungsausbildung bleibt die Funktion des bestehenden Daches erhalten.

Sollte doch mit Falzklemmen gearbeitet werden, sollte eine Rahmengröße von 3×3 m nicht überschritten werden. Dabei ist die Anzahl der Klemmen so zu wählen, dass die Auszugswerte der Hafte der Stehfalzdeckung nicht überschritten werden (350 N/Haft). Module dürfen nicht über den Längs- und Querstoß überbrückend montiert werden, da sonst wieder eine starre Verbindung gegeben ist und die Belastung der Stehfälze in Querrichtung zu regelmäßigen Verformungen führt, wodurch es zu Materialbrüchen im Falzfußbereich kommen kann. (Abb. 3)

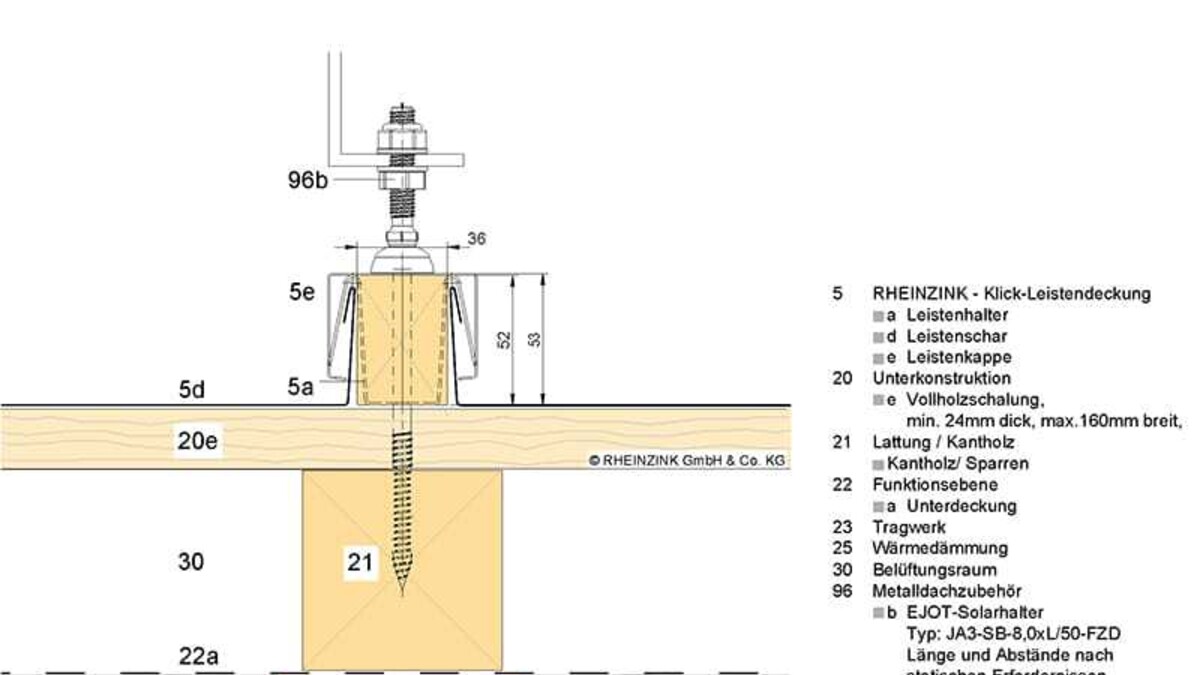

Lösung Leistendeckung

Leistendeckungen haben eine sehr lange Tradition. Wurden beispielsweise Zinkdächer aus „altem“ Hüttenzink errichtet, war aufgrund des hohen Verunreinigungsgrades des Materials und fehlenden Legierungsbestandteilen eine Doppelstehfalztechnik nicht möglich. So wurde Tafelmaterial in Längsrichtung einfach aufgestellt und die einzelnen Bahnen durch Holzleisten getrennt, die wiederum eine eigene regensichere Abdeckung erhalten haben. Leistendächer haben sich im Laufe der Zeit weiterentwickelt. So wurde beispielsweise beim Projekt „Sazka Arena“ in Prag mit Bahnenlängen von bis zu 33 m in Materialdicke 0,8 mm gearbeitet. Die Leistenkappen selbst wurden allerdings – wie damals auch – in kurzen Elementlängen von max. 3 m mit losen Überlappungen und Lagesicherungspunkten ausgeführt. Durch die Breite der Leistenkappe von rund 50 mm und den sich ergebenden Abstand der Bahnaufstellungen von ca. 45 mm ergibt sich ein Bereich, wo direkte Befestigungen z.B. mittels Stockschrauben möglich sind. Die Bahnen des Leistendaches bleiben unberührt, einzig mögliche Gefahrenquelle ist die direkte Durchdringung im Bereich der Leistenkappe, wo einerseits durch die kurzen Bauteillängen und andererseits durch die geringe Kappenbreite mit einem überschaubaren Wassereintritt zu rechnen ist. Auch Herr KR Lambrechter meint zu diesem Thema: „Die Leistendächer werden insbesondere für diese Anwendungen wieder verstärkt kommen. Die Probleme, die man bei Stehfalzdeckungen durch die fixe Verfalzung der einzelnen Elemente hat, fallen alle weg. Man müsste die Planer wieder vermehrt für dieses Dachsystem begeistern.“ (Abb. 4)

Fazit:

Das Spenglerhandwerk hat sich in den letzten Jahren mit dem Thema Lasteinleitung intensiv auseinander gesetzt. Häufig werden eher mehr Hafte zur sicheren Lasteinleitung eingesetzt, als rechnerisch erforderlich. Dadurch verschiebt sich der Versagensbereich Richtung Unterkonstruktion. Hier sollte man sich vielleicht die Frage stellen: „Wäre die Verwendung von Schrauben anstelle von Nägeln zur Schalungs-/ Konterlattungsbefestigung insbesondere bei Extrembelastungen vielleicht zielführender?“

Eine indirekte Lasteinleitung ist ausnahmslos im Neubaubereich denkbar und erfordert ein akribisches Abstimmen der am Gesamtwerk beteiligten Handwerker. Im Bestandsbereich hingegen ist alleine schon aufgrund der Ungewissheit der Hafteranordnung von einer indirekten Lasteinleitung dringend abzuraten.