Der Blick in den Beton

Mittels Computertomografie blickt man am Fraunhofer ITWM in Beton. In Kaiserslautern arbeitet man daran, die möglichen Dimensionen auf neue Ebenen zu heben.

Die Computertomografie erlaubt den Blick ins Innere und ist in der Medizin zu einem unentbehrlichen Hilfsmittel geworden. Sie eignet sich jedoch auch, um Verbundwerkstoffe wie bewehrten Beton zu durchleuchten und zerstörungsfrei zu untersuchen. Was passiert also im Inneren eines Betonbauteils, wenn es mechanischen Belastungen ausgesetzt ist? An welcher Stelle entstehen Risse, und wie sind diese beschaffen? Diesen Fragen widmen sich Forscher*innen am Fraunhofer ITWM.

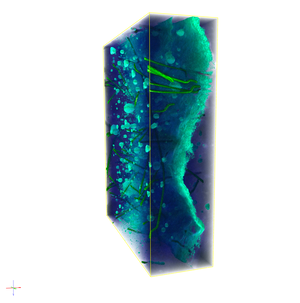

Im BMBF-geförderten Projekt “Detektion von Anomalien in großen räumlichen Bilddaten” entwickeln sie gemeinsam mit Arbeitsgruppen an den Universitäten in Kaiserslautern, Ulm und Magdeburg mathematische und statistische Methoden, um robust und automatisierbar Rissstrukturen in Beton anhand computertomografischer Daten zu finden, vollständig zu segmentieren und zu erfassen. “Sogar in verrauschten CT-Daten von kleinen Betonproben konnten wir winzige, mikrometergroße Risse nicht nur erkennen, sondern auch die zu ihnen gehörenden Voxel, ein Datenpunkt in einem dreidimensionalen Gitter, identifizieren”, erklärt Katja Schladitz, Wissenschaftlerin am Fraunhofer ITWM. “Die Risse müssen dazu nicht breiter als ein Voxel sein – das heißt, in einem Betonquader mit 15 Zentimetern Kantenlänge finden wir 100 Mikrometer breite Risse.”

Um dies zu erreichen, hat das Team Methoden des maschinellen Lernens, die Modellierung der Strukturen und der Bildgebung sowie statistische Methoden für die Detektion der Risse kombiniert. “Deren Dicke und Form lassen Rückschlüsse zu, wie Nachrissverhalten und Mikrostruktur zusammenhängen”, so Schladitz. “Im CT-Gerät haben wir sie bisher nur vor oder nach, nicht während der Belastung beobachtet.”

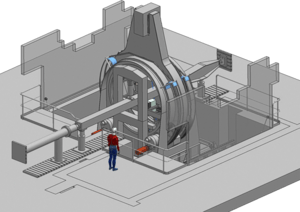

Das Problem an dieser Art der Analyse ist aber, dass die Mikro-CT-Technologie Betonproben mit nur wenigen Zentimetern Kantenlänge und Durchmesser durchleuchtet. Mechanische Belastungsversuche an mehrere Meter langen Betonproben lassen sich nicht durchführen. Dies wird künftig an der Technischen Universität Kaiserslautern möglich sein. Dort entsteht derzeit eine einzigartige CT-Anlage, die im Sommer 2023 in Betrieb genommen werden soll. Die Anlage arbeitet mit wesentlich stärkeren Röntgenstrahlen – neun Megaelektronenvolt – als medizinische Geräte, sodass bewehrte Betonbauteile bis zu einem Durchmesser von 30 Zentimetern und einer Länge von sechs Metern durchleuchtet werden können.

Eines der ersten Anwendungsszenarien in Gulliver, so der Name des Großgeräts, wird die 3D-Abbildung der Rissentwicklung in großen Betonbalken während eines Vier-Punkt-Biegeversuchs sein. Die Technik wird den Wissenschaftler*innen helfen, den komplexen Verbundwerkstoff Beton besser zu verstehen. Je Experiment erzeugt Gulliver dabei zwischen 120 Gigabyte und zwei Terabyte an Bilddaten. Ziel der Forschung ist die 3D-Abbildung und die Analyse der Strukturveränderungen durch die Biegebelastung während des laufenden Versuchs.

“Wir optimieren das Speichermanagement und die Bildauswertung unserer umfangreichen 3D-Bildverarbeitungs- und -analysesoftware, um mit den anfallenden riesigen Datenmengen effizient umgehen zu können”, erläutert Schladitz. “Die komplexen Algorithmen müssen kurze Antwortzeiten bei der Bildverarbeitung ermöglichen.” Eine anspruchsvolle Aufgabe, gilt es doch, in kurzer Zeit feinste Strukturen in der riesigen Datenmenge zu finden. Dafür bietet die Software umfangreiche Analysemethoden, etwa für lokale Porositäts-, Dicken- und Orientierungsanalyse, an.

Geplant ist, die Expertise von Bauingenieur*innen mit der 3D-Bildanalyse zu verknüpfen, um komplexe Algorithmen optimal auswählen und parametrisieren, Zwischenergebnisse korrekt bewerten und Fehler möglichst früh korrigieren zu können. Dazu wird ein KI-Assistent entwickelt, der den erwarteten Arbeitsablauf und Datenfluss erlernt sowie erwartete Zwischenergebnisse und typische Fehlerbilder. Er wird unter anderem anhand der CT-Messparameter und der Probenbeschaffenheit wie Dimensionen und Materialmischung trainiert, um die Bilddatenqualität zu bewerten. Bauingenieur*innen erhalten dadurch schließlich bessere Berechnungsgrundlagen etwa zum Tragverhalten von Bauteilen aus Beton und können infolgedessen Material sparen und den Anteil des erforderlichen Bewehrungsstahls oder des Faseranteils optimal anpassen.