Revolution im Betonbau

Eine neue Ära im Betonbau einleiten könnte die Bewehrung mit Mineralfasern. Das Bautechnische Institut Linz untersucht die Vor- und Nachteile.

Vor ein paar tausend Jahren begann der Mensch am Hang eines erloschen Vulkanes den natürlich verbrannten und mit Tonmineralien verschmutzten Kalkstein mit Gesteinsbrocken und Wasser zu vermischen. Der romanische Urbeton entstand.

Beton ist einer der ersten künstlichen Baustoffe und hat weltweit den größten Volumenanteil. Als konglomeratartiger Kunststein ist er mit dafür typischen Problemen behaftet. Das größte davon ist eine geringe Zugfestigkeit im Vergleich zu seiner Druckfestigkeit. Beton allein ist nicht geeignet, größere Hallen mit einfachen Balken zu überdecken.

Erfindung des Stahlbetons

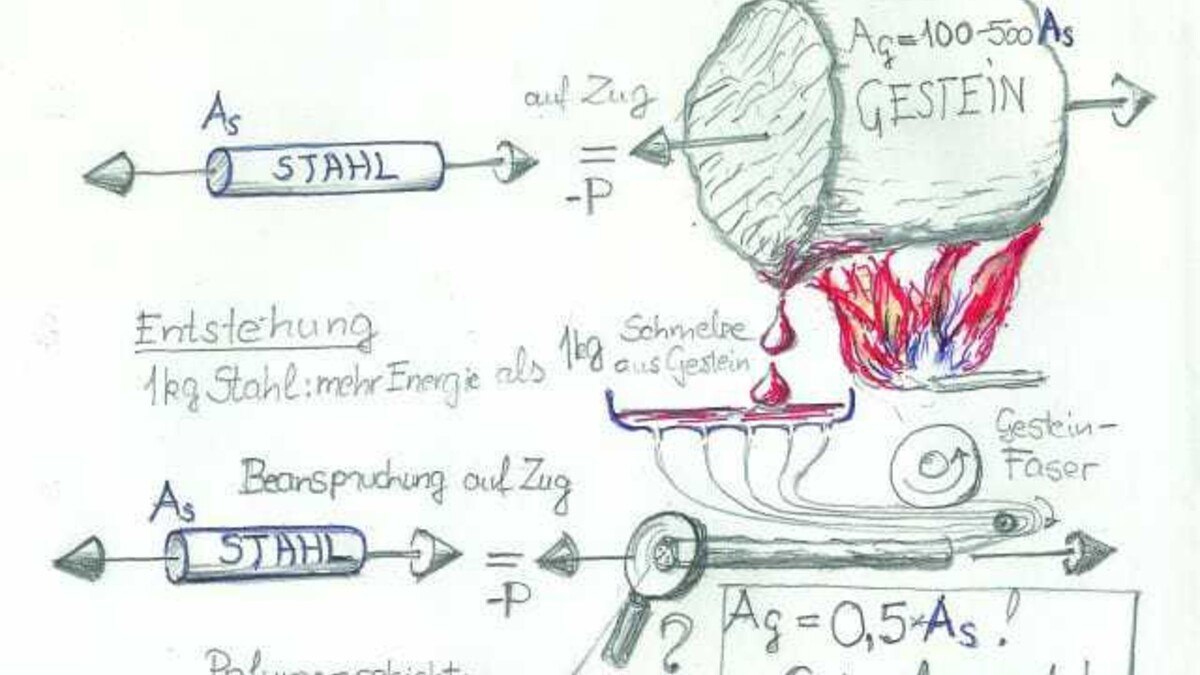

Die Lösung lieferte im 19. Jahrhundert der französische Gärtner Joseph Monier, in dem er Eisen in den Beton einlegte. Eisen hat zufällig eine ähnliche Temperaturdehnzahl wie die im Beton verwendeten Gesteinskomponenten, somit ist deren Zusammenwirken unter wechselnden Bedingungen möglich. Eisen bzw. seine duktilere Erscheinungsform Stahl kann auf Druck bei gleichem Querschnitt zehn- bis 30-mal größere Kräfte aufnehmen als Gestein und 100- bis 500-mal größere Kräfte auf Zug. Den größten Fortschritt brachte die berechenbare Anwendung der Bewehrung: Es entwickelte sich der Stahlbetonbau.

Vor rund einem Jahrhundert konnte man bereits so gute Stähle erzeugen, dass ihre hohe Zugfestigkeit im Beton nicht mehr voll ausnutzbar war. So entstand – jetzt schon ingenieurmäßig gut durchgedacht – der vorgespannte Beton.

Seither wurden große Fortschritte im Betonbau gemacht: Ultrahochfester Beton (UHPC) ändert das Druckfestigkeitsverhältnis von 1:30 auf 1:1. Betone mit Leichtzuschlag oder mit haufwerksporiger Struktur ermöglichen leichte Konstruktionen, und durch den Einsatz von Fasern versucht man seit Jahrzehnten die Betonzugfestigkeit und Rissenergie zu erhöhen. Die Verdichtungsenergie wurde durch Chemikalien reduziert und die Qualität der Oberfläche sowie die Genauigkeit durch Vorfertigung und Schalungssysteme verbessert.

Betonrevolution

Die größte Revolution im Betonbau seit Einführung der Vorspannung von hochfestem Stahl geht heute langsam, aber unaufhaltsam weiter: Neue Bewehrungsstäbe – teilweise in Kombination mit Vorspannung – kommen zum Einsatz. Bisher schien die 500-fache Zugfestigkeit des Stahls unübertreffbar zu sein.

Gewisse Gesteinssorten wurden bisher wegen ihrer hohen Druckfestigkeit in den Beton eingemischt. Werden diese aber zu einer Schmelze verflüssigt, können daraus Mikrofasern gezogen werden. Durch die Bündelung von Millionen solcher Gesteinsfasern entsteht ein neues Bewehrungsmaterial, dessen durchschnittliche Festigkeit höher ist als die der meisten herkömmlichen Stähle. Gleichzeitig hat die Mineralfaserstabbewehrung ein deutlich geringeres Gewicht (Materialrohdichte) als Stahl.

Die Herstellung der Schmelze ist natürlich energieaufwändig, doch der Energiebedarf für die Herstellung von Eisen ist im Vergleich dazu wesentlich höher. Stahl wird durch die alkalische Umgebung des im Beton befindlichen Zements geschützt. Diese alkalische Wirkung ist für die Gesteinsfasern allerdings gefährlich, ohne Oberflächenschutz können sie angegriffen werden.

Durch einen Polymerüberzug um die Faserbündel wird nicht nur ein chemischer Schutz, sondern auch eine formschlüssige Verbindung mit dem Beton durch die Oberflächenprofilierung erzielt. So entsteht ein neuer Bewehrungsstab, der ähnlich aussieht und ähnlich verwendet werden kann wie schlaffe Stahlbewehrungsstäbe. Er hat jedoch einige abweichende Eigenschaften, die bei der Dimensionierung berücksichtigt werden müssen.

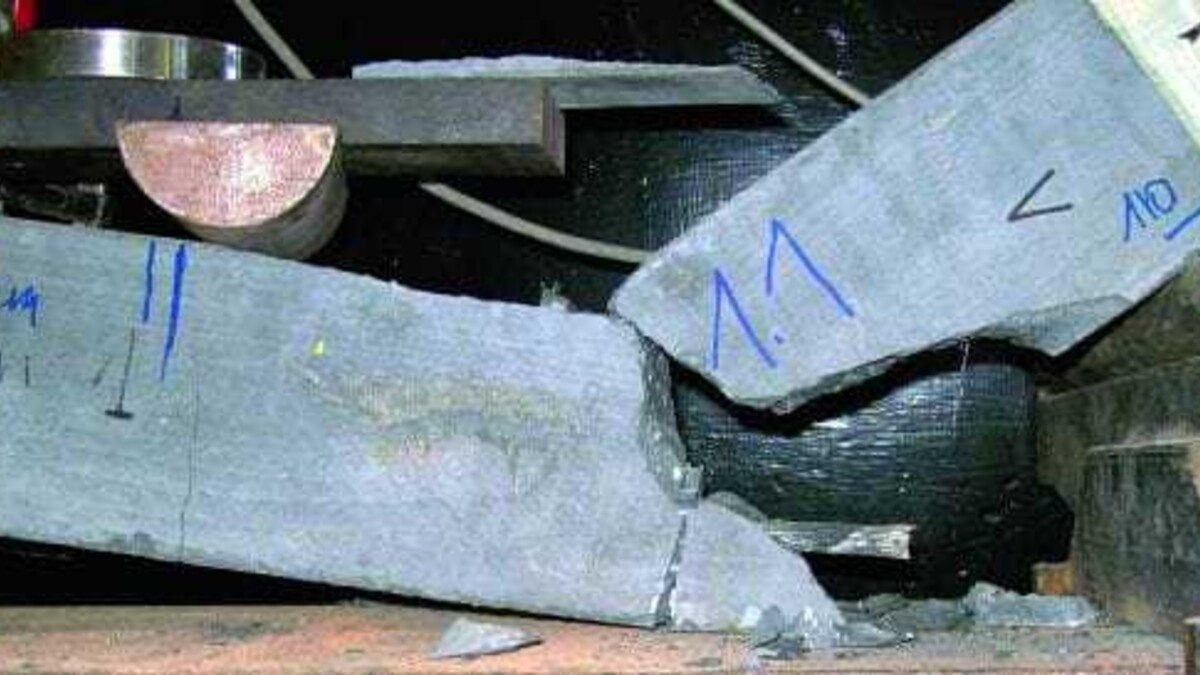

Das Elastizitätsmodul der mineralischen Fasern ist nur 1,5- bis zweimal höher als von Beton und nur etwa ein Viertel von Stahl. Trotz der hohen Festigkeit der Bewehrungsstäbe kommt es dadurch zu höheren Durchbiegungen und häufiger zu Rissbildung. Die Stahlbewehrung kann durch ihre große plastische Verformung die Rissöffnungen gut überbrücken, die Mineralfaserstabbewehrung verhält sich fast bis zum Bruch elastisch. Um die Kontinuitätsbedingungen zu erfüllen, entsteht bei den Rissen – auch bei relativ guter Verbundfestigkeit zwischen Beton und Faserstabbewehrung – ein längerer gestörter Bereich als bei der Stahlbewehrung und somit auch größere Risse.

Die Tragfähigkeit eines Stahlbetonbalkens wird durch die Zugfestigkeit des Bewehrungsstahls oder durch die Druckfestigkeit des Betons begrenzt. Bei der Anwendung des Mineralfaserbewehrungsstabs hingegen wird die Einsetzbarkeit wegen zu großer Durchbiegung oder gefährlicher Rissbildung begrenzt, noch weit bevor die Bruchfestigkeiten der Komponenten erreicht werden.

Homogenes Material

Worin bestehen nun die revolutionären Vorteile der neuen Bewehrung aus Mineralfasern, wenn wir die hohe Festigkeit wegen der Elastizitätsprobleme bei der Dimensionierung nicht voll ausnützen können? Es bleiben noch genügend Vorteile, die den Mehraufwand bei der Einführung eines neuen Materials rechtfertigen.

Faserstabbewehrter Beton ist ein beinahe homogenes, leichtes Material, rein aus Gestein, mit sehr geringem Kunststoffanteil. Dieses Material ist viel weniger korrosionsanfällig als die chloridkorrosionsempfindliche Stahlbewehrung. Im Stahlbeton entstehen durch die Materialinhomogenität elektrische Potenzialunterschiede, die den Korrosionsvorgang – verursacht durch Tausalz – beschleunigen, was hauptsächlich beim vorgespannten Beton durch hohe mechanische Spannungen vermehrt zu Tragfähigkeitsproblemen führt. Der Gesteinsfaserstab ist dank Polymerüberzug gegen Korrosion geschützt.

Ein weiterer Vorteil ist die gegenüber Stahleinlagen vernachlässigbare Wärmeleitfähigkeit. Während bei Vorspannstahl die Wärmeleitfähigkeit bis zu 50 W/mK beträgt, liegen die Werte für die Gesteinsfaser bei 1,8 W/mK bzw. sogar beim polymergeschützten Stab bei 0,5 W/mK. Mineralfaserstabbewehrung wird demnach dort eingesetzt, wo es um die Vermeidung der Wärmebrücken geht.

Vielfältige Einsatzmöglichkeiten

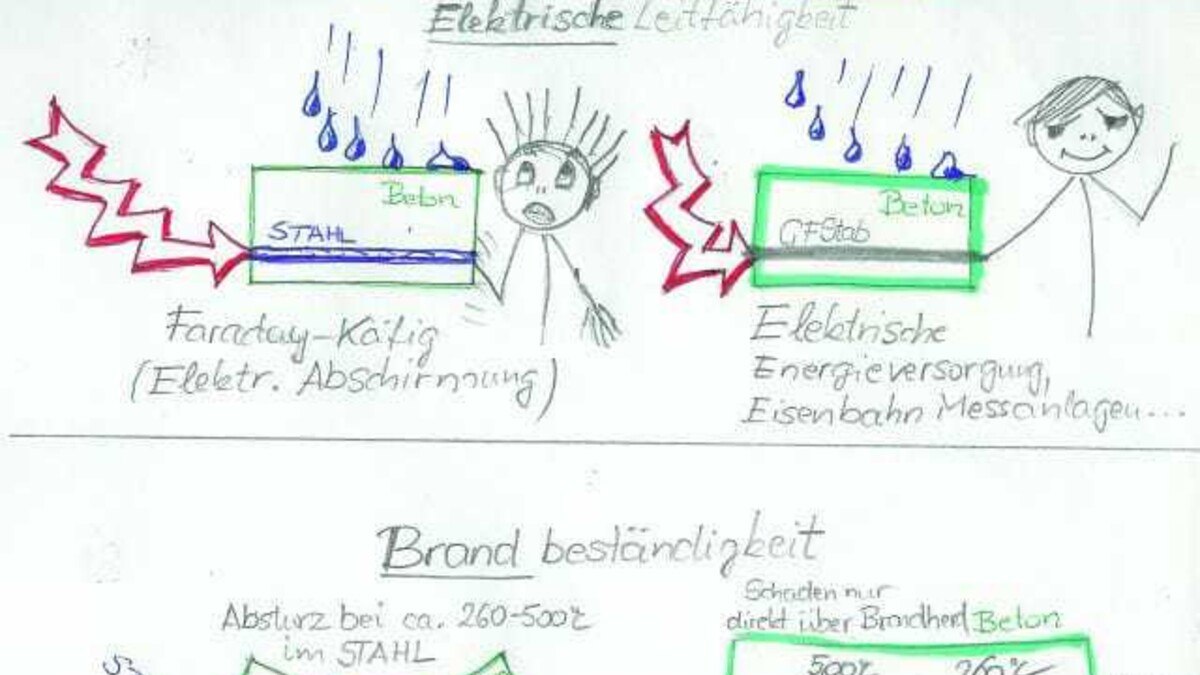

Die Stahlbewehrung im Beton bildet einen Faradaykäfig, der das Eindringen von elektrischen Feldern verhindert und dadurch z. B. den Empfang von Mobilfunksignalen erschwert. Die gute elektrische Leitfähigkeit des Stahls kann in der Nähe von elektrischen Energieversorgungsanlagen gefährlich sein. Mineralfaserstabbewehrung kann in Trafohäusern, in der Nähe von Eisenbahnsignalanlagen, Messeinrichtungen usw. ohne Störungsgefahr eingesetzt werden.

Die Mineralfaserbewehrung zeichnet sich auch durch ihre Brandbeständigkeit aus. Früher hat man aus Basaltfasern hauptsächlich brandbeständiges Textilmaterial für Feuerwehr und Militär gefertigt, bis dieses auch im Betonbau seine Anwendung gefunden hat. Im Brandversuch werden selbst bei sehr hohen Temperaturen nur die direkt über dem Brandherd befindlichen Stäbe beschädigt.

Dagegen verursacht die gleichmäßige Erwärmung von Stahleinlagen im Beton bereits im Temperaturbereich von 260–500 °C erhebliche Festigkeitsminderungen.

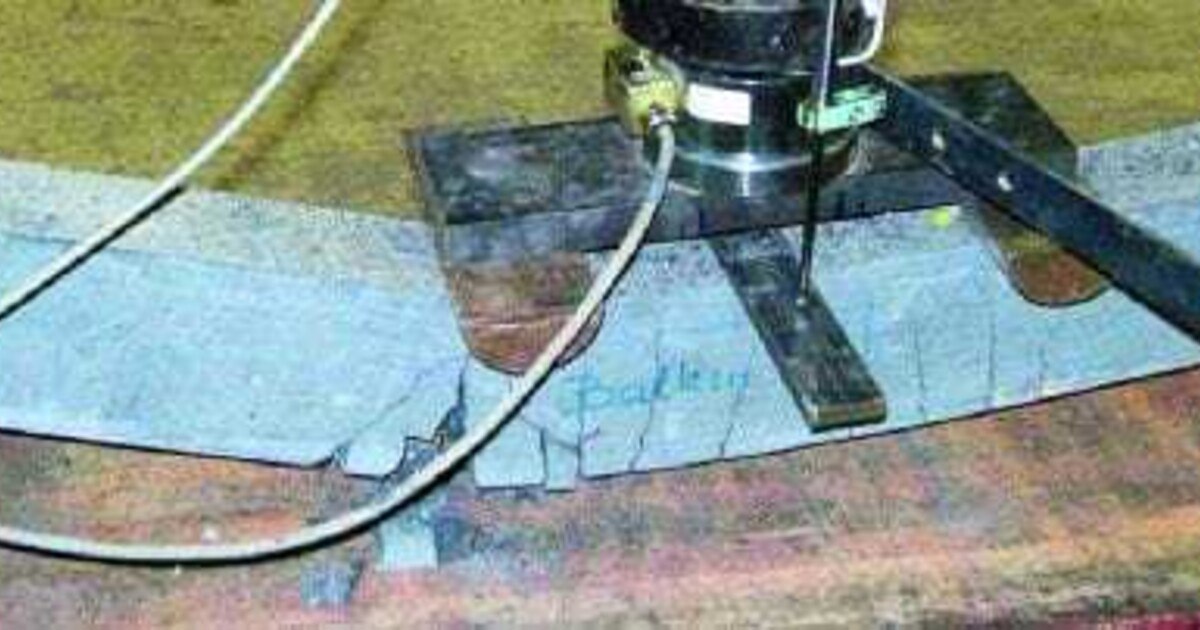

Rückbau und Zerkleinerung bei der Entsorgung des mineralfaserstabbewehrten Betons ist kein Problem für Trennmaschinen, die mit Beton und Gestein fertig werden. Beton mit Stahlbewehrung kann nur mittels spezieller Diamantbohrer oder Sägegeräte geöffnet oder rückgebaut werden. Die Trennung von Stahl und Gestein bedeutet beim Rezyklieren einen zusätzlichen Aufwand.

Fazit

Es lässt sich zusammenfassend feststellen, dass die Zugverstärkung des Betons mit mineralischer Faserstabbewehrung in gewissen Anwendungsbereichen erhebliche Vorteile gegenüber der Stahlbewehrung bietet. Dadurch entsteht ein neues, beinahe homogenes Gesteinsmaterial, das im nachhaltigen Bau Einzug halten wird.

Zum Autor

Ferenc Zámolyi ist ein erfahrener Betontechnologe am Bautechnischen Institut Linz (BTI). Er beschäftigt sich seit mehr als 15 Jahren mit der Erforschung und Entwicklung von Bauteilen, Baumaterialien und deren Testmethoden, z. B. zur Prüfung der Dauerhaftigkeit haufwerksporiger Betone.In Zusammenarbeit mit der Austrian Cooperative Research (ACR) hat er verschiedene internationale Projekte begründet bzw. abgewickelt.

-

© Zámolyi -

© Zámolyi -

© BTI -

© BTI