Alles über Metallfedern

Ein Überblick über die wichtigsten Federarten (nicht nur) aus Stahl.

Federn sind technische Bauteile aus Federstahl, die sich elastisch verformen können. Bei einer Belastung geben sie nach und nehmen dabei Kraft auf. Bei der Entspannung geben sie diese Energie wieder ab und kehren in die ursprüngliche Form zurück. Stahlfedern gibt es in vielfältigen Formen, Materialien und für unterschiedliche Anwendungsbereiche. Federn bestehen unter anderem aus Federbandstählen, Federstahlblechen oder Federstahldrähten. Zudem können Federn aus Gummi und faserverstärkten Kunststoffen sowie Gasdruckfedern, die zur Federung als Hilfsmittel Gase verwenden, gefertigt sein. Die meisten Federarten erhalten ihre Bezeichnung durch ihr Aussehen. Man spricht von Formfedern, Bandfedern, Flachfedern, Blattfedern, von Federclips oder Federklammern, von Spiralfedern, Tellerfedern, Wellenfedern, Kegelfedern, Tonnenfedern oder Ringfedern. Darüber hinaus gibt es Federntypen, die ihren Namen ihrer jeweiligen Funktion verdanken. Beispiele hierfür sind Druckfedern, Zugfedern, Drehfedern oder Drehstabfedern.

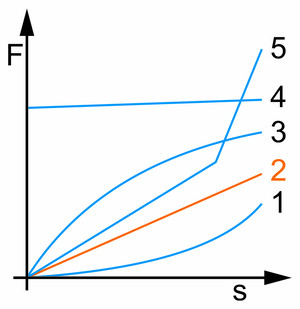

Neben ihrer Form und dem Material werden Federn über die Federkonstante oder Federkennlinie definiert. Die Federkonstante beschreibt die Kraftzunahme in Bezug zum Federweg oder zum Drehwinkel. Mit der Federkennlinie wird der Verlauf einer Federkonstante dargestellt. Sie gibt das Verhältnis zwischen Federkraft und Verformungsweg wieder. Die elastische Verformung erfolgt auf der Grundlage des Hookeschen Gesetz. Dieses beschreibt die elastische Verformung von Festkörpern, wenn die Verformung proportional zur einwirkenden Belastung ist. Die meisten Federarten besitzen eine lineare Federkennlinie (2) mit einem gleichmäßigen Kraftverlauf, eine progressive Kennlinie (1), die mit zunehmender Verformung an Kraft zunimmt oder eine degressive Kennlinie (3), bei der die Kraft während dieses Vorgangs geringer wird. Hinzu kommen kombinierte Federkennlinien (5), die bei bestimmten Spannungszuständen oder Wegstrecken die Kräfteeigenschaften ändern, und flache Federkennlinien mit einer geringen Kraftzunahme (4).

Als elastische Bauteile geben technische Federn unter Belastung nach und kehren bei Entlastung in ihre Ausgangform zurück. Auf dieser Funktion beruhen nahezu alle Anwendungen, bei denen technische Federn zum Einsatz kommen. Sie werden unter anderem dazu eingesetzt, Maschinenteile zu bewegen und Schaltkontakte zu schließen oder zu öffnen. Im vorgespannten Zustand lassen sie sich als Antriebsenergie oder als Rückstellkraft in Schaltern und Drehmomentschlüsseln nutzen. Zudem kommen sie als kraftschlüssige Verbindung zum Einsatz – beispielsweise bei Türfeststellern oder Reibungskupplungen, zur Lastverteilungen bei einem Trampolin oder bei schwingfähigen Systemen, bei denen mithilfe von Federsystemen kinetische Energie in potenzielle Energie umgewandelt und abgefangen wird.

Der Begriff Blattfeder galt lange Zeit als Überbegriff für Stahlfedern aus Flachmaterial. Heute versteht man darunter meistens Fahrwerksfedern aus Flachmaterial wie Vollelliptikfedern, Halbelliptikfedern und Parabelfedern. Heute unterscheidet man zwischen gerader, gekrümmter, gewundener oder scheibenförmiger Flachfeder.

Gerade Flachfedern lassen sich mithilfe eines Stanz- oder Stanzbiegeautomaten aus Federbandstahl stanzen und in Form bringen. Bei geringen Stückzahlen oder besonders filigranen Formen können sie gelasert oder geätzt werden. Zum Einsatz kommen gerade Flachfedern häufig in Kontaktsystemen elektrischer Schalteinrichtungen – zum Beispiel in Relais. Auf diese Weise lassen sich Kontaktfedern vorgespannt verbauen. Bei der Herstellung von Kontaktfedern wird häufig Federbronze CuSn6 und Kupferberyllium CuBe2 verwendet.

Generell unterscheidet man zwischen gekrümmten Flachfedern und Formfedern. Die gekrümmte Flachfeder besteht aus Geradenteilen und Kreisbogenteilen. Sie wird in der Regel mit einem Stanzbiegeautomaten aus Federbandstahl gestanzt und gleichzeitig in Form gebracht. Formfedern hingegen werden meistens in der Grundform aus Federstahlblech durch Laserschneiden herausgeschnitten und mit nachfolgender Umformung durch Biegen, Prägen, Kanten und Tiefziehen hergestellt. Die Formenvielfalt und damit das Anwendungsspektrum sind nahezu unbegrenzt. Die Berechnung der Krafteinwirkung auf die Federn ist komplex und lässt sich mittels der Finite-Elemente-Methode (FEM) durchführen. Manuell müssen dazu im Vorfeld machbare Abmessungen näherungsweise festgelegt werden. Berechnungsmodelle, die allgemeingültig sind, gibt es nicht. Wichtig sind daher Gestaltungsrichtlinien, bei denen insbesondere die Mindestbiegeradien einzuhalten sind.

Zu den gewundenen Flachfedern zählen Spiralfedern mit und ohne hohem Windungszwischenraum sowie Rollfedern. Die Herstellung der Spiralfedern erfolgt auf Radialbiegemaschinen. Sie haben unter anderem in der Automobilindustrie eine hohe Bedeutung und sind dort in Sicherheitsgurten, Fensterhebern oder Schlössern verbaut. Rollfedern kommen beispielsweise in Federzugsystemen zum Einsatz. Gewundenen Flachfedern eignen sich hervorragend als Ausgleichsfedern für kleinere Drehwinkel. Dabei dient die gespeicherte Kraft als Ausgleich oder Rückstellmoment. Die Federkennlinie steigt nahezu geradlinig an. Beide Federtypen werden in einer Ebene nach der archimedischen Spirale gewunden. Ein konstanter Windungsabstand sorgt dafür, dass sich die einzelnen Windungen nicht berühren, und stellt zudem eine reibungsarme Funktion der Federn sicher.

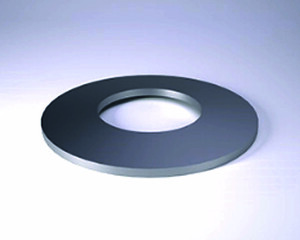

Zu den scheibenförmigen Flachfedern gehören Tellerfedern und Federscheiben. Zum Einsatz kommen sie jeweils als Einzelfeder oder auch in Kombination. Federscheiben sind Vorrichtungen, die sich bei bestimmten Schraubverbindungen eignen. Tellerfedern zeichnen sich durch ihre hohe Kraft aus und sind zudem besonders kompakt. Dadurch werden sie oftmals in begrenzten Räumen mit hohen Kräften verwendet. Tellerfedern lassen sich im Stanzverfahren mit anschließender Kaltumformung und Kantenrunden fertigen. Eine Besonderheit: Kraft und Federweg können durch das Schichten zu einer Tellerfedernsäule verändert werden. Tellerfedern erzeugen eine degressive Federkennlinie.

Federklammern – auch Federclips, Klemmfedern und Rohrklemmen genannt – werden aus Federbandstahl gestanzt und umgeformt oder aus Federstahlblech gelasert und anschließend in Form gebracht. Haupteigenschaft ist die kraftschlüssige Verbindung. Sie kommen dort zum Einsatz, wo Bauteile am richtigen Platz justiert, arretiert, eingerastet oder fixiert werden sollen. Unter anderem dienen sie zum Fixieren von Papieren, Festhalten von Namensschildern oder als Ersatz für Büroklammern. Darüber hinaus eignen sie sich dazu, Werkzeuge, Schläuche und Ähnliches aufzuhängen.

Wellenfedern werden auch als axiale Wellenfedern oder Wellfedern bezeichnet. Sie sind aus gewundenem Flachdraht gefertigt und erhalten ihre Federwirkung durch die eingearbeitete Welle. Mit einer reduzierten Einbauhöhe von bis zu 50 Prozent gegenüber herkömmlichen Druckfedern, sind sie bei statischem bis mittlerem dynamischem Einsatz eine platzsparende Alternative. Trotz dieser reduzierten Bauhöhe können Wellenfedern die gleiche Kraft erzeugen wie beispielsweise Druckfedern. Durch die Anzahl der Windungen, der Wellen sowie der Wellengrößen kann die geforderte Federkonstante bestimmt und hergestellt werden.

Drehfedern oder Schenkelfedern sind gewundene Drahtfedern mit tangential abgehenden Schenkeln. Diese mechanischen Kraftspeicher nehmen bei einer Winkel- und Drehbewegung an den Schenkeln ein Drehmoment auf, das sie beim Entspannen wieder abgeben. Drehfedern werden aus runden, ovalen oder vierkantigen Federstahldrähten gefertigt – im Normalfall zylindrisch mit gleichbleibender Steigung ohne Windungsabstände. Je nach der Anwendung lassen sich die Schenkel beispielsweise gerade tangential, radial innen oder außen, axial oder achsparallel ausleiten. Besonders wichtig: Man sollte Drehfedern immer nur in Windungsrichtung belasten. Daher werden sie baugleich links- und rechtsgewunden angeboten.

Druckfedern, ebenfalls Schraubenfedern genannt, sind mechanische Kraftspeicher, die beim Zusammendrücken Kräfte aufnehmen und diese beim Entspannen wieder abgeben. Gefertigt werden sie aus runden, ovalen oder vierkantigen Federstahldrähten – in der Regel zylindrisch und mit gleichbleibender Steigung. Der Federstahldraht wird kalt umgeformt. Dies geschieht entweder durch Winden um einen Dorn (Einfingersystem) und bei vollautomatischen Federwindeautomaten mit Hilfe von Drahtführungsstiften (Zweifinger- oder Dreifingersystem). Im Gegensatz zu herkömmlichen Druckfedern mit einer gleichbleibenden Steigung können die Windungsabstände variieren. Das beeinflusst die Federkennlinie. Um ein Verhaken der Druckfedern zu verhindern, werden Windungen in der Mitte oder an den Federenden oft auf Block gewickelt.

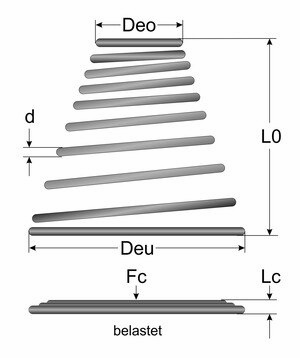

Bei der Kegelfeder beziehungsweise konischen Druckfeder verändert sich der Durchmesser der Bauform zu einem Ende hin. Das bedeutet, er wird größer oder kleiner. Zum Einsatz kommen Kegelfedern hauptsächlich dann, wenn der Bauraum in axialer Richtung beschränkt ist. Bei konischen Druckfedern können die Windungen ineinander fallen. Damit entspricht die Blockhöhe ungefähr der doppelten Drahtdicke und ist dadurch wesentlich geringer als bei zylindrischen Druckfedern. Die Federn lassen sich mit linearer und mit progressiver Federkonstante konstruieren. Im Normalfall ist die Federrate oder Federkonstante progressiv. Das heißt, dass die Federkraft bei steigender Belastung zunimmt.

Die Tonnenfeder wird auch als doppelkonische Druckfeder oder Zugfeder bezeichnet. Beide Enden der Feder weisen einen kleineren Windungsdurchmesser auf als die Mitte. Tonnenfedern haben meist eine lineare und progressive Kennlinie. Zudem überzeugen sie durch einen geringen Platzbedarf und die kurze Baulänge. Eine Sonderform der doppelkonischen Druckfeder ist die Miniblockfeder. Sie besitzt einen angepassten Windungsdurchmesser. Sobald die Miniblockfeder auf eine kurze Länge zusammengedrückt wird, fügt sich der Hauptteil der Windungen ineinander – und das ohne Berührung. Dieser Federntyp kommt oft in der Achsfederung eines Autos zum Einsatz. Je nach Bedarf für eine lineare Federrate mit schwankenden Windungen oder für eine progressive, sich steigernde Federrate, mit gleichbleibenden Windungen.

Zugfedern oder Schraubenzugfedern werden aus runden oder ovalen Federstahldrähten hergestellt. Diese lassen sich im Kaltumformungsprozess – durch Winden um einen Dorn oder mit vollautomatischen Federwindeautomaten mithilfe von mehreren Drahtführungsstiften – in die gewünschte Form bringen. Hergestellt werden neben zylindrischen Bauformen mit einer linearen Kennlinie ebenfalls kegel- oder tonnenförmige Zugfedern. Mit solchen konisch verjüngten Federenden wird neben einer progressiven Federkennlinie zudem eine höhere Lebensdauer der Federn erreicht. Je nach Einsatz kann der Anwender verschiedene Ösenformen verwenden. Neben den klassischen Ösenformen, wie der 1/1 deutschen Öse oder Hakenöse, umfasst das Angebot auch widerstandsfähige Federenden. Hierzu zählen eingerollte Gewindebolzen oder einschraubte Gewindestopfen.

Sprengringe sichern im Maschinenbau formschlüssige Bauteile wie Räder, Dichtelemente und Lager auf Achsen, Wellen oder innerhalb von Bohrungen gegen eine axiale Verschiebung. Die Bezeichnung Sprengring leitet sich dabei von der früheren Herstellungsmethode ab. Damals wurde er von Rohren abgeschnitten und anschließend aufgetrennt. Heute bestehen Sprengringe aus Feder¬stahldraht mit gleichbleibendem Querschnitt. Sie werden an einem Windeautomaten zu einem Ring gebogen. Der Durchmesser kann wenige Millimeter bis zu einigen Metern betragen. Sprengringe sind in zwei grundsätzlichen Ausführungen erhältlich: für Wellen und für Bohrungen.

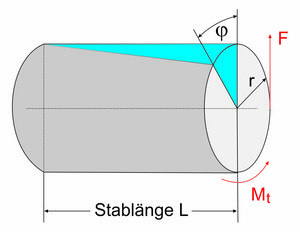

Die Drehstabfeder zählt zu den Torsionsfedern. Der Begriff Torsionsfeder leitet sich von dem Verb tordieren ab, was verwinden oder verdrehen bedeutet. Zum Einsatz kommen Drehstäbe beispielsweise als Torsionspendel in mechanischen Uhren, als Torsionsband in Drehspulmessinstrumenten sowie als Stabilisator zur Federung von Fahrzeugen und als Gegenkraft in Sektional-Garagentoren. Die Drehstabfeder hat einen gestreckten, stabförmigen Aufbau und führt während ihres Einsatzes eine Drehbewegung durch. Wird der Stab um seine eigene Längsachse verdreht, entsteht so eine Schubspannung. Diese Spannung wächst mit dem Querschnittsradius an und ist proportional zum Torsionsmoment. Die Verteilung der Schubspannung verhält sich im Stabquerschnitt rotationssymmetrisch. Der Verdrehwinkel ist ebenfalls proportional zum Torsionsmoment und vergrößert sich linear mit der Stablänge. [mm/gr]

Quelle: www.formfedern.com

[H+B Juli 2017 / Update: 31.01.2022]