Ergonomisch und schlau

Im täglichen Schweißbetrieb zählt vor allem die Produktivität. Diese lässt sich mit intelligenten Schweißsystemen steigern. Ebenso wichtig ist die Gesundheit der Schweißfachkräfte. Dazu bedarf es ergonomischer Lösungen.

Ergonomisch schweißen

Wo Serienfertigung kein Thema ist, wird von Hand geschweißt. Dabei nehmen die Schweißer*innen oft körperlich ungünstige Positionen ein, wie etwa Zwangslagen, die Gelenke und Muskeln belasten. Das wiederholte Strecken des Körpers, Verdrehen der Wirbelsäule, Aufstützen und Knien auf hartem Untergrund, statische Haltungen über einen größeren Zeitraum oder fehlende Ruhepausen beeinträchtigen die Gesundheit der Schweißfachkräfte. Worunter natürlich auch die Produktivität leidet. Die Ergonomie beim Schweißen ist daher ein wichtiger Faktor.

Schweißarbeitsplätze sollten konzentriertes, ermüdungsfreies Arbeiten ermöglichen.

„Schweißarbeitsplätze solltendie körperlichen Voraussetzungen der Schweißer*innen berücksichtigen, wie zum Beispiel Körpergröße oder Armreichweite, um ein weitgehend konzentriertes, ermüdungsfreies Arbeiten zu ermöglichen“, betont Peter Fronius, Head of Strategic Product Management Professional Welding Tools.

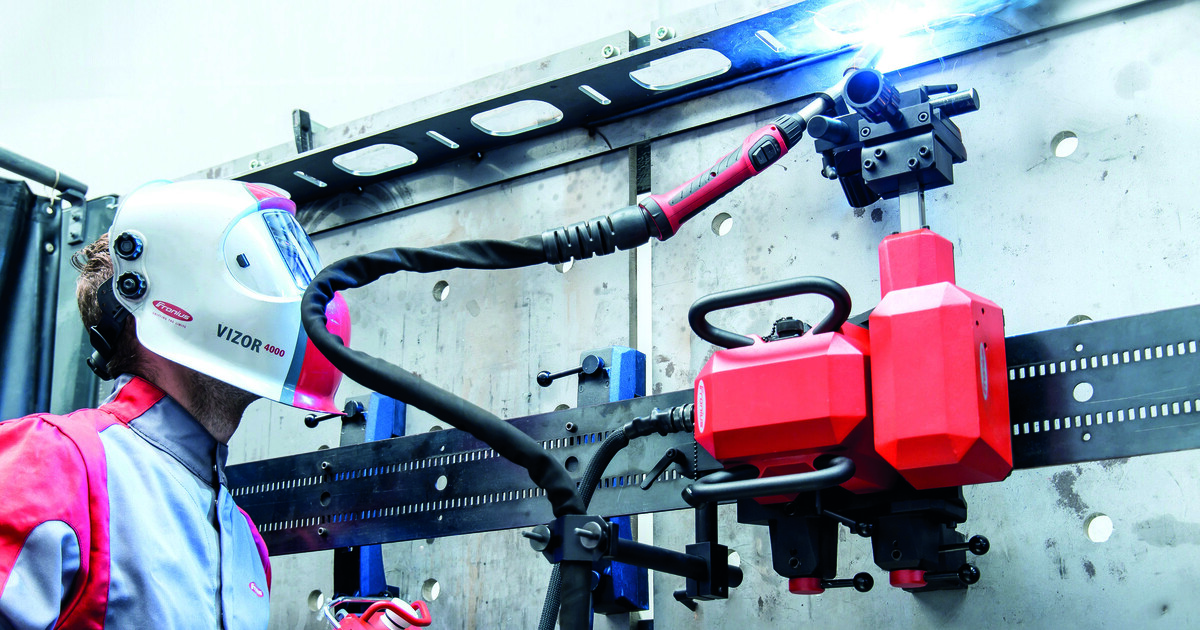

Fronius hat dazu einige Lösungen für Schweißbetriebe: Höhenverstellbare Schweißtische. Und anstatt meterlange Schweißnähte per Hand in Überkopfposition zu schweißen, können in vielen Fällen schienengeführte Schweißfahrwerke eingesetzt werden. Das Gleiche gilt für Längsnähte und Rundnähte von großem Ausmaß, die entweder mit Schienenfahrwerken oder mit magnetischen Schweißtraktoren gefügt werden können. Werden solche mechanisierten Systeme eingesetzt, müssen Schweißfachkräfte im Wesentlichen nur den Fernregler bedienen – aufrecht stehend und ohne körperliche Anstrengung. Das kompakte Fronius FlexTrack 45 Pro bietet ein breites Spektrum von Anwendungsmöglichkeiten. Je nach Anforderung kann zwischen drei verschiedenen Schienentypen ausgewählt werden. In Branchen, wo Oberflächengeometrien variieren, zum Beispiel im Schiffs- oder Behälterbau, eignen sich FlexTrack-45-Pro-Schweißfahrwerke optimal für den universellen Einsatz.

Ohne Belastung rund um die Uhr schweißen

Mittlerweile machen Cobot-Schweißzellen auch das automatisierte Schweißen von kleinen Losgrößen wirtschaftlich. Dank ihrer enormen Flexibilität beim Fügen unterschiedlicher Bauteile bietet die kompakte CWC-S von Fronius ideale Voraussetzungen dafür. „Sie ist einfach und ohne Programmierkenntnisse zu bedienen, die körperliche Belastung geht dabei gegen Null“, führt Neuhofer weiter aus „Ihre Software merkt sich die Schweißfolgen der einzelnen Bauteile, die entweder auf einem Schweißtisch oder Drehkipp-Positionierer montiert werden. Geschweißt werden sie völlig autonom in einer Schutzkabine mit automatisch schließendem und öffnendem Blendschutz, der Schweißerinnen und Schweißer vor Lichtbogenstrahlung schützt – bei Bedarf rund um die Uhr. Auf Wunsch kann die CWC-S auch mit einer Rauchgasabsaugung ausgestattet werden.“ Schwere Bauteile sollten beim Fixieren mit Hebehilfen wie zum Beispiel Hallenkränen angehoben werden, um Muskeln und Wirbelsäule zu schonen. Das gilt im Grunde für alle Hebetätigkeiten rund ums Schweißen. Eine Überbelastung des Stütz- und Bewegungsapparates gefährdet langfristig die Gesundheit und kann in Einzelfällen auch sofort zu Verletzungen wie einem Lumbalsyndrom (Hexenschuss) – führen.

© Fronius

In der Lebensmittelindustrie oder im Kraftwerksbau kommen häufig Rohrleitungen zum Einsatz, die orbital – den Brenner rund um das Rohr führend – zu schweißen sind. Oft müssen sie in ungünstigen Höhen und Positionen gefügt werden, die sich nachteilig auf den Rücken auswirken. Hier helfen Orbitalsysteme, wie offene und geschlossene Schweißköpfe. Ist das zu fügende Rohr eingespannt, bewegt sich der Schweißbrenner automatisch rund um das Bauteil und schweißt die Naht in konstant hoher Qualität. Auch die Schweißbrenner hat Fronius ergonomisch optimiert: Sie sind leichtgewichtig mit angenehm in der Hand liegenden rutschfsten Griffen und an die Aufgaben angepasste User-Interfaces. Sie erlauben eine einfache und sichere Brennerführung, wobei Kugelgelenke die optimale Brenneranstellung erleichtern. Dazu kommt eine ausgewogene Gewichtsverteilung sämtlicher Brennerkomponenten, die ein ermüdungsfreies Schweißen begünstigt. Mit Optionen wie Pistolengriff, Tastenverlängerung oder Hitzeschild können die Brenner auf die persönlichen Einsatz- und Sicherheitsbedürfnisse angepasst werden.

Unkomplizierte Bedienung

Bei den Schweißgeräten hat Fronius die Usability stets im Blick. So ist bei allen Kompaktgeräten der Drahtvorschub direkt im Gehäuse des Schweißgerätes integriert. Das macht sie vor allem für manuelle Schweißaufgaben leichter und handlicher. Grundsätzlich gilt für Fronius bei den Schweißsystemen: Je unkomplizierter sie zu bedienen sind, desto besser können sich die Schweißfachkräfte auf das Schweißen konzentrieren und ihr Verletzungsrisiko gering halten.

© Lorch

Intelligent Schweißen

Lorch präsentiert die neue Inverterplattform iQS. Herzstück ist die Smart Process Control Engine (SPC). Die von Lorch entwickelte High-End-Technologie ermöglicht es, Schweißprozesse noch schneller zu entwickeln und auf die Anlage zu übertragen. Die neue RCS-Technologie (Rapid Current Shutdown) sorgt für ein sehr sauber ablaufendes Kurzlichtbogen-Verfahren mit wenig Spritzern und einer hohen Schweißnahtqualität. Das Schweißbad lässt sich besser kontrollieren, so können auch dünne Bleche unter drei Millimeter besser verschweißt werden. Für die iQS-Serie wurde ein neuer Inverter entwickelt. Damit laufen die Prozesse noch stabiler und ruhiger. Der Anwender kann die Parameter stufenlos einstellen und den besten Arbeitspunkt auswählen. Das verbessert die Qualität der Schweißnaht und minimiert die Nacharbeit.

Die iQS-Serie ist für das industrielle Handschweißen gedacht, eignet sich aber aufgrund der hohen Leistung auch für die Roboteranbindung. Damit lassen sich Schweißergebnisse noch weiter optimieren.

Ein Highlight der neuen Geräteplattform ist auch die erweiterte Vernetzung. Neue Schweißprozesse oder Testversionen von Kennlinien sind schnell und einfach – auch im aktiven Fertigungsprozess – über Ethernet oder WLAN aufgespielt. Schweißdaten wie Einschaltdauer, Schweißzeit und Schweißparameter können direkt ausgelesen und ausgewertet werden. Dadurch wird auch das Service der Maschinen einfacher. Mit der Anbindung an Lorch Connect steht der Digitalisierung und Transparenz in der Fertigung nichts mehr im Wege.

Die Bedienung der iQS ist sehr komfortabel: Der Schweißer kann zwischen einer hochwertigen Touch- und Dreh/Drücksteller-Bedienung frei wählen. Beides auch mit Schweißerhandschuhen steuerbar. Je nach Schweißsituation, Qualifikation des Anwenders oder persönlichen Vorlieben kann das Menü individuell angepasst werden. Auf eine Vielzahl an Untermenüs wurde verzichtet und zur leichten Wiedererkennung die Symbolik bereits bekannter Piktogramme übernommen. Für unterschiedliche Einstellungen können Erklärungstexte eingeblendet werden, die der Schweißperson die Durchführung der Schweißaufgabe vereinfachen. Ein 7-Zoll großes TFT-Display sorgt für gute Lesbarkeit, auch aus größerer Distanz behält man damit stets den Überblick über alle wichtigen Parameter. Die Bedienung wird zusätzlich durch einen Brenner, der über ein Display verfügt, vereinfacht. So können alle präferierten Einstellungen auch direkt am Brenner angepasst werden. Für Lorch ist damit das Smart Cockpit und der LMS-IQ Brenner eine gute Kombination für intuitives und schnelles Bedienen. //