Glasklare Verbindungen

Längst hat der Werkstoff Glas auch die Bereiche Interior und Ladenbau erobert. Ein immer wichtigerer Zweig der modernen Glasverarbeitung ist das Verkleben von Glasflächen – mit sehr hohen ästhetischen Ansprüchen. Die Technik des UV-Klebens hat sich dafür bestens bewährt.

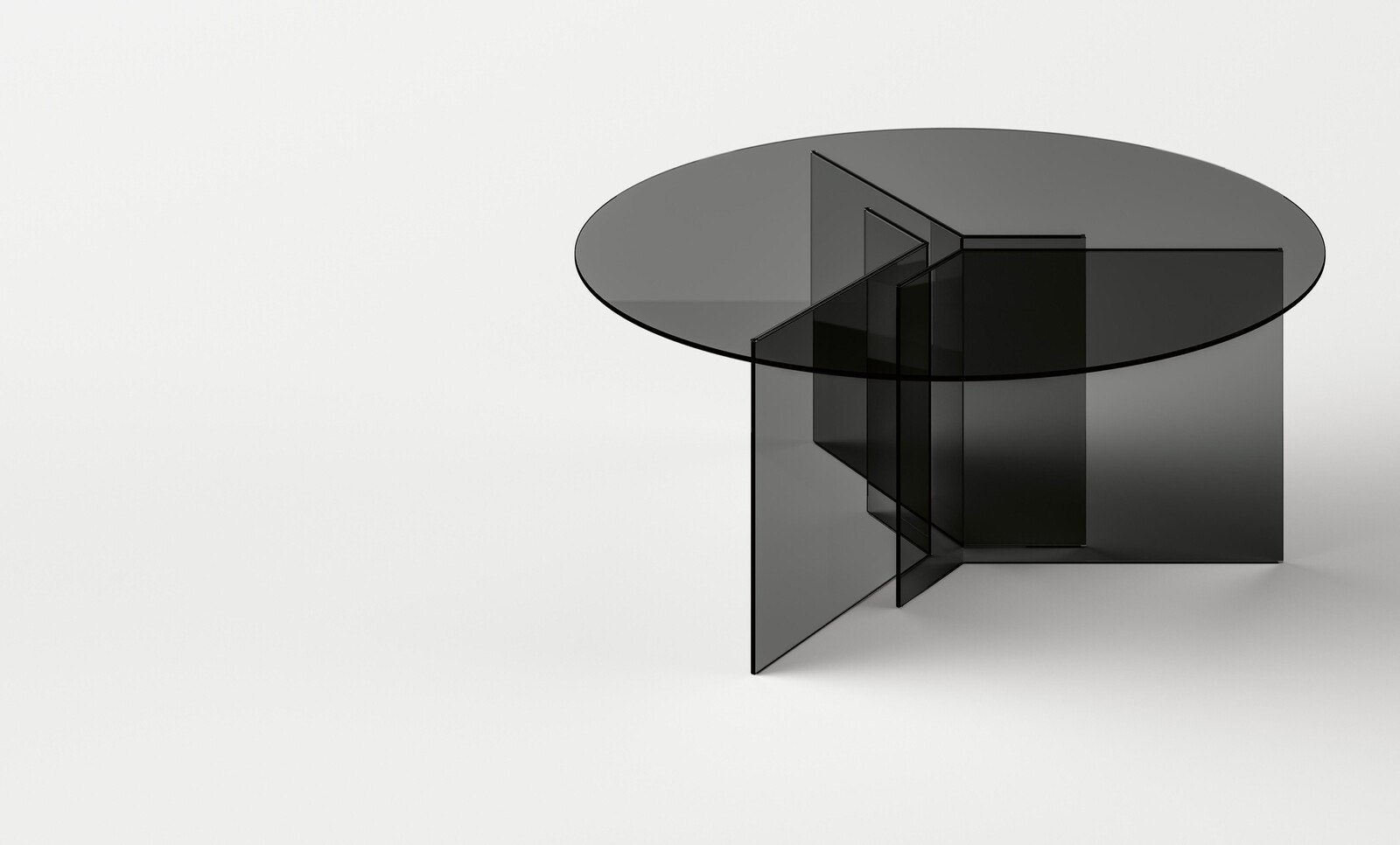

Essentiell beim Verkleben von Glas ist, dass keine Klebestellen sichtbar sind. Man spricht dabei von “glasklaren Verbindungen”. Die eigens dafür entwickelten Kleber sind mittlerweile nicht mehr nur transparent, sondern wirklich glasklar. Dadurch gibt es keine optische Beeinträchtigung an der Klebestelle, was natürlich einen sehr positiven Einfluss auf das Design hat.

Einer der großen Vorteile vom UV-Kleben ist, dass es keine Topf-Zeit gibt. Darunter versteht man die Reaktionszeit beim Vermischen zweier Komponenten. Bei den meisten Klebern beginnt ab dem Öffnen eine Reaktion, die beim weiteren Procedere oft zur Herausforderung wird. Beim UV-Kleben tritt diese Reaktion erst beim Kontakt mit dem UV-Licht auf: Die Reaktionszeit beginnt erst beim Beleuchten des Klebers. Das schafft den Vorteil, dass im Vorfeld alles in Ruhe vorbereitet werden kann, bevor die eigentliche Verbindung stattfindet. “Unsere Kleber sind hochfest, das bedeutet, dass wir hochwertige, statische Verklebungen durchführen, die sehr belastbar sind. Bei Tests kommt es immer wieder zu Glasbruch, das heißt, dass der Kleber, wenn er sauber und korrekt aufgetragen wird, mehr aushält als das Glas selbst. Was die Kleberauswahl betrifft, können wir mittlerweile ein sehr breites Spektrum anbieten – von Floatglas über ESG bis hin zu VSG, die wir miteinander verkleben können. Aber auch Verbindungen, beispielsweise Glas – Metall, Glas – Holz oder Glas – Kunststoff, sind möglich, jedoch eingeschränkt. Das eröffnet Optionen für dekorative Elemente, etwa mit Stein. Damit spannen wir den Bogen vom rein Technischen ins ästhetisch Gestalterische”, erklärt Franz Schreibmaier, Geschäftsführer von Bohle Österreich. “Viele Künstler arbeiten mit UV-Kleber, um den Vorteil des unsichtbaren Verbindens zu nutzen. Manchmal stößt der UV-Kleber allerdings an die Grenzen des Machbaren, insbesondere wenn die Statik unausgereift, die Witterungseinflüsse zu stark sind oder andere Dynamiken einwirken, für die der Kleber nicht ausgelegt ist. Deshalb ist es wichtig, vorab abzuklären, ob die Eigenschaften des UV-Klebers dem zukünftigen Einsatzzweck beziehungsweise auch -ort entsprechen können.”

© Bohle

Zu den Kunden von Bohle zählen namhafte Ladenbauer und Unternehmen, die sich mit der UV-Klebetechnik intensiv auseinandersetzen und darauf spezialisiert sind, darunter auch einige Weltmarktführer. Bohle liefert Klebstoff, Fixierhilfen, Werkzeug und UV-Lampen, vor allem aber auch das Know-how. Entwicklungsprozesse werden teilweise über Monate, manchmal sogar Jahre über begleitet, bis ein Produkt oder eine Konstruktion zur Serienreife kommt. “Die Frage ist immer: Wie kommt man vom Design zum realen Produkt? Wir sind dafür bekannt, dass wir bei diesen Prozessen unser Wissen vermitteln und haben uns damit einen Namen gemacht. Ist ein Projekt abgeschlossen, wird gemeinsam mit dem Kunden analysiert, Erfahrungen werden im Nachgang ausgetauscht. Ein wichtiger, permanenter Prozess für den Kunden, aber auch für uns selbst. Wir bieten für Industriekunden Seminare in unterschiedlichen Levels an. Wir sind aber auch oft bei der ersten Verklebung dabei. Manchmal erfordert es maßgeschneiderte Lösungen für sehr spezielle Verklebungen.”

Die UV-Lampen sind in der Zwischenzeit sehr klein und handlich, die kleinsten Modelle sind nicht viel größer als ein Mobiltelefon und dadurch immer griffbereit für die Verarbeiterin oder den Verarbeiter.

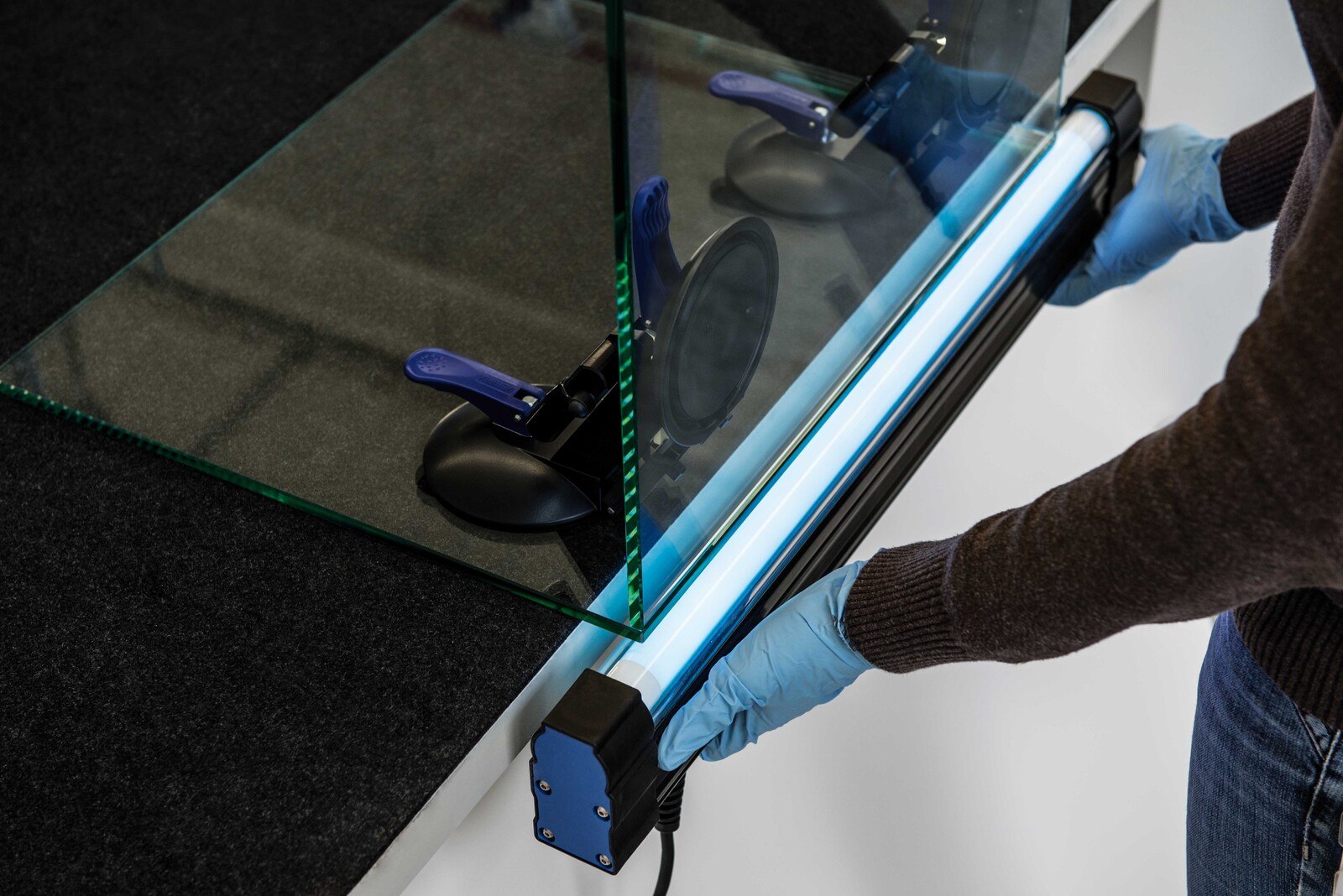

Der Klebstoff selbst ist niedrig-viskos bis mittel-viskos – das bedeutet, er ist etwas zähflüssiger als Wasser. Durch die niedrige Viskosität fließt der Kleber fast wie von selbst unter die Glaskante: Durch die kapillare Wirkung unterwandert er die Klebestelle und verteilt sich gleichmäßig. Das ist ein großer Vorteil, vor allem für große Konstruktionen: Man kann bereits das Glas in seiner endgültigen Position zusammenbauen und sehr sauber und fein arbeiten, denn der Kleber wird unter anderem mit einer feinen Dosiernadel aufgetragen. Mit Vakuum-Fixierhilfen werden die beiden Elemente temporär miteinander verbunden. Damit kann man gut justieren und auf einen Zehntel-Millimeter genau arbeiten. Nach dem Einrichten und Positionieren wird der Kleber aufgebracht, die Kontaktflächen zusammengeführt und die Klebestelle schließlich mit UV-Licht ausgehärtet.

-

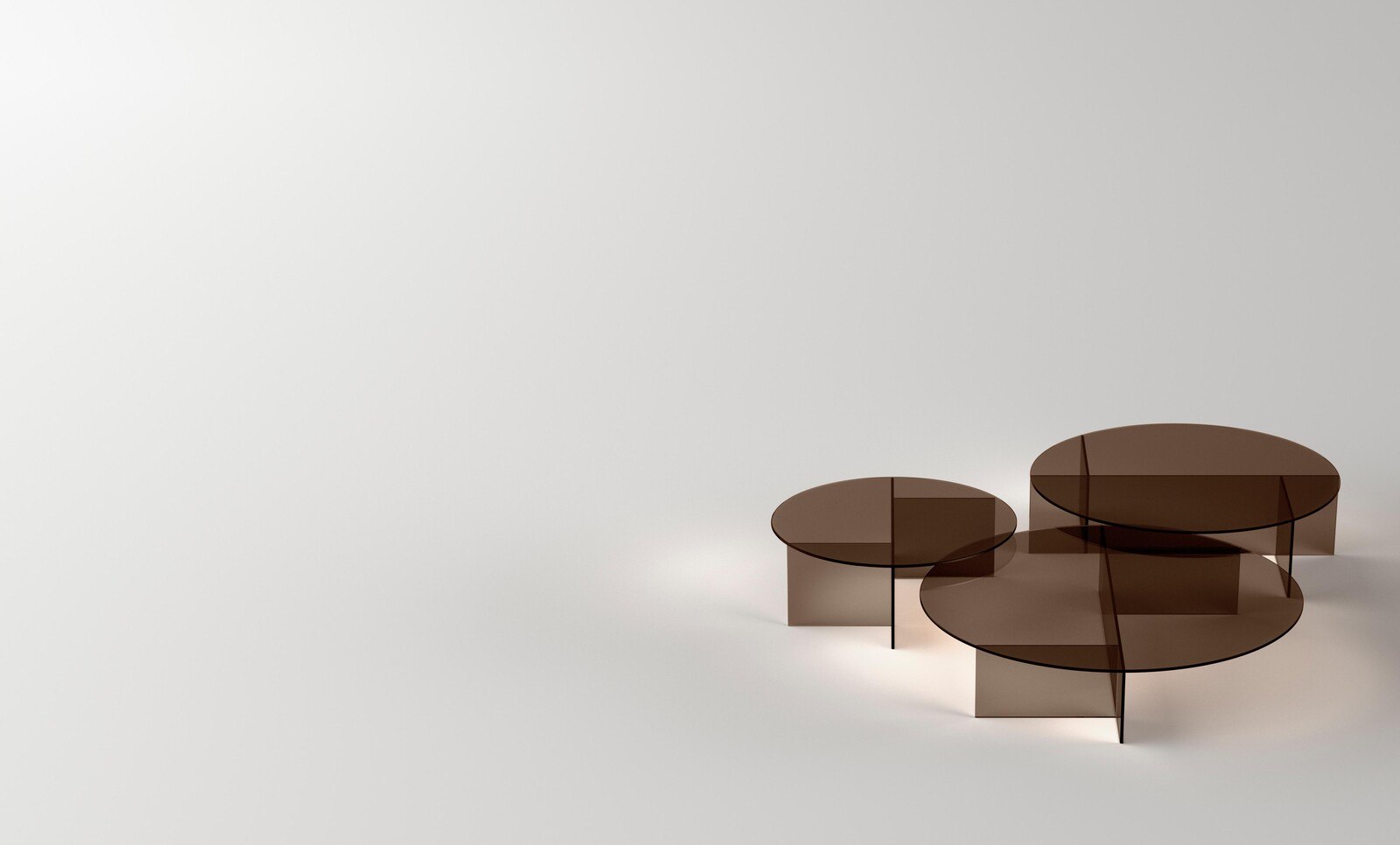

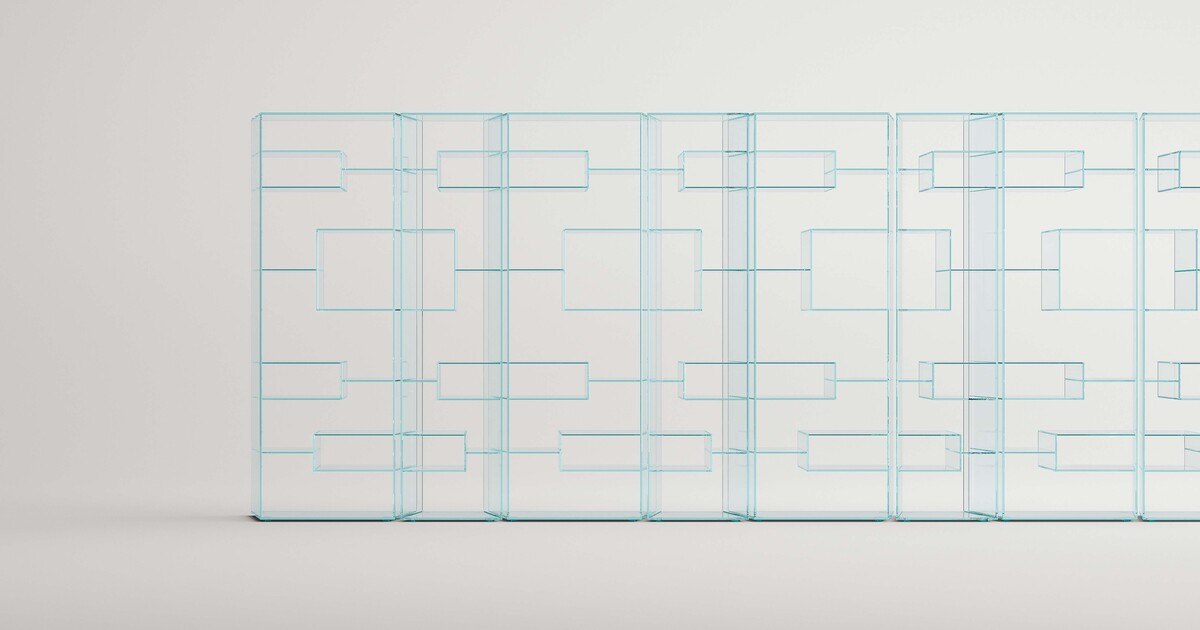

Mit UV-Verklebung lassen sich viele Glasmöbel herstellen.

© Bohle -

1. Schritt: Reinigen des Glases.

© Bohle -

Der Kleber wird sparsam eingesetzt und mit einer feinen Dosiernadel aufgetragen.

© Bohle -

Die Klebestelle wird mit UV-Licht ausgehärtet.

© Bohle -

Zum Schluss werden die Verbindungskanten gereinigt.

© Bohle

“Die UV-Lampen sind in der Zwischenzeit sehr klein und handlich, die kleinsten Modelle sind nicht viel größer als ein Mobiltelefon und dadurch immer griffbereit für die Verarbeiterin oder den Verarbeiter. Das wird dadurch möglich, dass UV-Strahler durch LED ersetzt wurde. Gleichzeitig ist die Lebensdauer dieser Lampen auch um ein Vielfaches höher. Bei LEDs sind das etwa 20.000 Betriebsstunden”, ergänzt Schreibmaier.

Je nachdem, wie groß und schwer die Objekte sind, die verklebt werden sollen, fließt mehr oder weniger Kleber durch. Beispielsweise bei einer zwölf Millimeter breiten und eineinhalb Meter langen Scheibe kommt schon eine ordentliche Fläche zusammen. Hier kann man jedoch nicht einfach injizieren, sondern muss das Glas noch einmal heben, um das beste Ergebnis einer vollflächigen Verklebung bis an die Kanten zu erreichen.

Die Vollflächigkeit ist ein springender Punkt: Würde man immer nur zehn Zentimeter in Abständen miteinander verkleben, würden unterschiedliche Spannungsfelder entstehen, die gegeneinander arbeiten. Nach dem Auftragen des Klebers hat man nur wenige Sekunden Zeit, denn die zu verklebenden Teile dürfen während des Aushärtens nicht bewegt werden. Die Flüssigkeit beheimatet so genannte Fotoinitiatoren, die Polymerketten bilden, wenn sie mit UV-Licht in Kontakt kommen. Anschließend vernetzt sich der Kleber. Gerät das Gefüge in Bewegung, so würden diese Ketten abreißen und somit die feste Verbindung verloren gehen.”Nach der Verklebung kann man die Elemente sofort belasten. Wenn es große Objekte sind, empfehlen wir, diese vor der ersten Belastung gute 24 Stunden stehen zu lassen und erst dann auszuliefern. Wenn der Kleber ausgehärtet ist, dann ist er chemisch-stabil, er dunstet nicht aus und ist nicht mehr angreifbar. Das bedeutet, man kann ihn auch nicht lösen, die Verbindung bleibt bestehen”, so Schreibmaier. “Nur durch eine Temperatur ab 300 Grad Celsius wird der Kleber instabil und lässt sich lösen. Allerdings muss man sich vergewissern, ob das Glas diese Temperaturspannungen aushält. Passiert also ein Fehler, heißt es meist zurück an den Start.”

Die perfekte Verklebung findet staub- und fettfrei und unter trockenen Bedingungen, abseits von anderen Arbeitsschritten in einem eigenen Raum statt. Jede Beeinträchtigung kann die Adhäsion verringern, bis dorthin, dass sie gar nicht greift.

Für die Verarbeiter*innen stellt sich naturgemäß die Frage nach den Rahmenbedingungen für einen solch sensiblen Arbeitsvorgang. Sterilität wäre natürlich das Optimum, aber in der Praxis sieht das anders aus. Die meisten Betriebe haben eine große Werkshalle, in der sämtliche Arbeitsschritte stattfinden, vom Zuschnitt und Schleifen über Nassbearbeitung bis hin zu Lackieren und Beschichten. Empfehlenswert wäre es dennoch, wenn man einen Bereich schaffen könne, wo es trockener und staubfreier sei, meint Franz Schreibmaier. “Die perfekte Verklebung findet staub- und fettfrei und unter trockenen Bedingungen, abseits von anderen Arbeitsschritten in einem eigenen Raum statt. Jede Beeinträchtigung kann die Adhäsion verringern, bis dorthin, dass sie gar nicht greift. Diese idealen Bedingungen haben in Österreich allerdings nur eine Handvoll Betriebe, die zu den Hightech-Ladenbauunternehmen gehören.”

Das Wichtigste sei neben der Sauberkeit, die einzelnen Schritte einzuhalten, die vorgegeben sind, so der Experte. Sonst führe das schnell zu Misserfolg und in Zuge dessen zu Reklamationen. “Gerade in der Glasbranche wird zum Glück schon vieles in der Schule unterrichtet. Mittlerweile ist das Thema Glas-Kleben generell und UV-Kleben im Speziellen auch in der Literatur gut nachvollziehbar und weit verbreitet. Als Hersteller haften wir für das Produkt – was der Verarbeiter damit macht, liegt außerhalb unseres Einflussbereichs. Das ist besonders im Möbelbau wichtig zu wissen. Unser Angebot bleibt aber immer die Begleitung.”

Für Fenster sind UV-Kleber generell nicht geeignet. Hier muss man auf Silikon oder Ähnliches zurückgreifen. Auch von Verklebungen in Feucht- und Sanitärräumen, im Speziellen überall dort, wo direkter Wasserkontakt besteht wie in der Dusche, wird ganz klar abgeraten. Aus zweierlei Gründen: einerseits wegen der Aufnahme von Feuchtigkeit, andererseits aufgrund der permanenten Ausdehnung durch Wärme, beispielsweise in Saunen und Badezimmern, weil sich das Glas ausdehnt, aber der Kleber selbst nicht. Was jedoch schon möglich ist, wäre an einem Spiegel Glasfächer aufzukleben.

“Gewichtsobergrenzen oder Längenbeschränkungen gibt es im Prinzip nicht. Worauf es im Wesentlichen ankommt, ist die Konstruktion. Allerdings gibt es bei den Flächen ein Limit, weil der Kleber hochfest ist und nicht elastisch wie etwa Silikone, die ein Biegen und Formen zulassen. Mit dem UV-Kleber ist das nicht möglich, da er eine gewisse Scherfestigkeit hat. Das bedeutet, dass Schläge und Stöße toleriert werden, aber keine Verformungen. Mit einem elastischen UV-Kleber ist ungefähr bei einem Quadratmeter das Maximum einer vollverklebten Fläche erreicht, unabhängig davon, welche Materialien mit Glas verklebt werden”, fasst Franz Schreibmaier zusammen.

“Generell ist UV-Verklebung im gesamten Möbelbereich, in der Innendekoration oder im Ladenbau umsetzbar, wo es immer stärker für Kühlvitrinen und Heißtheken eingesetzt wird. Das Interessante und Schöne gerade für den Ladenbau ist, dass beim UV-Kleben überwunden werden kann, was sonst nicht möglich wäre, etwa Temperaturbrücken.”

(bt)