Cobot oder Schweißzelle?

Bei komplexen Bauteilgeometrien und steigender Werkstückvielfalt bieten sich für Metallbauer automatisierte Schweißsysteme an.

In kleineren Metallbaubetrieben kann der Einsatz von Schweißrobotern und Cobots technisch und wirtschaftlich sehr sinnvoll sein. Ob es eine kompakte Schweißzelle sein soll oder ein kollaborierender Roboter, kurz „Cobot“, muss sich jeder Betrieb anhand seines Bauteilespektrums selber genau überlegen.

Wer wirtschaftlich und automatisiert schweißen will, wird bei Cloos gleich mehrfach fündig: Angeboten werden das Cobot Welding System, Qirox-Mikrozellen sowie das Instant Robot Programming System IRPS. Alle Lösungen bieten einen recht einfachen und raschen Einstieg in die Welt des automatisierten Schweißens, weil die Systeme gleich „Ready to weld“, also vollständig schweißfertig, ausgeliefert werden. Man kann sie unmittelbar in bestehende Fertigungsabläufe integrieren. Die Qualität der Schweißnähte ist bei den „Kleinen“ exzellent und wiederholgenau. Cloos hat alle Komponenten, vom Schweißroboter über die Steuerung, Stromquelle bis zur Sicherheitstechnik, bestmöglich aufeinander abgestimmt. Für den Anwender ergeben sich viele Varianten, die man genau an die jeweilige Aufgabe anpassen kann.

Die Schweißspezialisten von Fronius bieten mit der FRW Robotic Welding Cell eine leistbare Roboterschweißzelle, die für kleinere Betriebe interessant ist, wenn kleine Stückzahlen in variabel gestalteten Bauteilformen anstehen. Optional kann man sich eine Simulations- und Offline-Programmiersoftware leisten, mit der man vom PC aus den Roboter programmieren sowie den Prozess optimieren kann. Das geht laut Fronius auch während einer laufenden Produktion. Besonders kurze Taktzeiten ergeben sich im 2-Stationen-Betrieb, bei dem ein integrierter Positionierer noch während des Schweißens wieder bestückt werden kann. Fronius bietet Varianten mit unterschiedlichen Wendepositioniersystemen, die das Bauteil aufnehmen und in die Schweißzelle schwenken, und diversen Robotertypen an. Zahlreiche „Assistenten“ für das Roboterschweißen helfen auch, manuelle Eingriffe in die automatisierte Serienfertigung zu reduzieren. Das sind WireSense, TeachMode sowie TouchSense und SeamTracking. Diese Assistenzsysteme ersparen viel Zeit und Kosten. So nutzt WireSense die Drahtelektrode als Sensor und liefert durch punktgenaues Abtasten des Bauteils vor der Schweißung ein Signal an den Roboter, womit dieser sein Programm an die aktuelle Bauteilposition anpassen kann. Der TeachMode unterstützt den Schweißer beim Programmieren von Schweißnahtpositionen. TouchSense und SeamTracking helfen bei kleinen Stückzahlen im schweren Stahlbau: Es wird vor dem Schweißvorgang die genaue Bauteilposition ermittelt, danach berechnet der Roboter die exakte Nahtbahn. Und SeamTracking greift während des Schweißens ein, wenn der Nahtverlauf zu korrigieren ist. Die Assistenzsysteme gewährleisten damit beim Roboterschweißen zuverlässige Abläufe und schöne Schweißnähte ohne Nacharbeit.

© Fronius

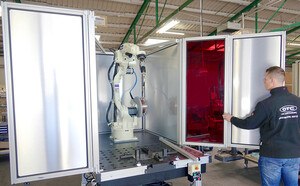

OTC Daihen, in Österreich vertreten durch die Firma Weld-Tec, hat mit Easy Arc eine mobile Schweißroboteranlage entwickelt, die den wirtschaftlichen und pragmatischen Anforderungen in einem kleineren Werkstattbetrieb gerecht wird. Zu Easy Arc gehört ein kompakter Schweißroboter mit Teach-Steuerung, die den Bediener dank integriertem Expertensystem und herstellereigener 400 A MIG/MAG-Inverter-Stromquelle sicher zur perfekten Schweißnaht führt. Der Roboter ist auf einem für die Aufnahme von Standardspannelementen vorbereiteten Schweißtisch montiert. Ein einfaches Umstellen der Anlage sorgt auf diese Weise für entsprechende Flexibilität in der Fertigung. Der Arbeitsbereich des Roboters ist mit einer elektronischen Bereichsüberwachung gesichert. Eine zusätzliche Leichtbaueinhausung sorgt für den sicheren Blend- und Zugriffsschutz. Zum Wechseln der Spannelemente und zum Programmieren der Schweißaufgaben können die Einhausungselemente aufgeschwenkt werden und ermöglichen dadurch den Zugriff auf Bauteil und Spannelemente. In der Bestückungsphase entnimmt der Bediener über die elektrisch überwachte Vordertür die fertig geschweißten Teile und legt neue ein. Während die Fertigung läuft, ist die Einhausung komplett geschlossen, man kann den Schweißprozess aber über transparente Sichtschutzfenster beobachten. In der Basisversion sind bereits viele für das Schweißen unerlässliche Funktionen integriert, die sich am Touchscreen des Handgeräts aktivieren lassen. Optional kann Easy Arc mit einem vollintegrierten Horizontalpositionierer (der bis zu 250 kg Traglast schafft) ausgestattet werden, um ein Bauteil auch während der Schweißung zu drehen. Die kleine Anlage gibt es auch für das WIG-Schweißen mit und ohne Kaltdraht

Mit der Truarc Weld 1000 erleichtert Trumpf den Einstieg ins automatisierte Lichtbogenschweißen. Kern der Anlage ist ein Cobot, der von der Bedienungsperson per Hand über das Bauteil bewegt wird, dabei werden über eine Bedieneinheit die Wegepunkte sowie Anfangs- und Endpunkte der Schweißnaht gespeichert. Danach führt der Cobot die Schweißnaht automatisch aus. Die Steuerung des Cobots enthält Vorlagen für Schweißprogramme und Schweißparameter, zum Beispiel für unterschiedliche Blechdicken. Programmieren und Schweißen können Anwender laut Trumpf in wenigen Minuten. Durch diese Zeiterspanis im Prozess rechnet sich die Truarc Weld 1000 schon bei kleinen Losgrößen – auch, wenn die Teile nur eine kurze Schweißnaht aufweisen. Um beide Stationen gut zu erreichen, pendelt der Roboter auf einer Linearachse zwischen zwei Positionen. Während er auf einer Seite schweißt, kann der Bediener auf der anderen Seite ein Bauteil rüsten.

Mit der Cobot-Lösung MotomanWeld4Me vereinfacht der Schweißroboter-Spezialist Yaskawa für Metallbauer den Einstieg in das automatisierte Roboterschweißen, ohne dabei auf professionelle Schweißfunktionen zu verzichten. Per Hand wird der Motoman-Cobot an die Schweißpositionen gefahren und auf der Bedienoberfläche Welding Wizard programmiert. Bevor der Cobot schweißt, kann man die Roboterbahn noch einmal in einem Trockenlauf überprüfen. Das Einlernen von komplexen Programmierungen entfällt, damit bleibt mehr Zeit für den Schweißprozess. Gerade für kleine Losgrößen und hohe Bauteilvielfalt ist diese Lösung besonders geeignet, da man schnell auf ein neues Teil umrüsten kann. Der kollaborative Roboter kann MIG/MAG-Schweißen und ist mit IP67-Klasse vor Schweißspritzern geschützt. Yaskawa stellt es dem Anwender frei, das System auch mit passenden Schweißpaketen von Fremdherstellern oder Zubehör zu konfektionieren.