Der Mensch bleibt ein wichtiger Faktor

Ott-Geschäftsführerin Beatrix Brunner spricht über wichtige Meilensteine sowie über sich verändernde Bedürfnisse der Kund*innen und erklärt, warum für sie der Mensch trotz fortschreitender Automatisierung im Fokus bleibt.

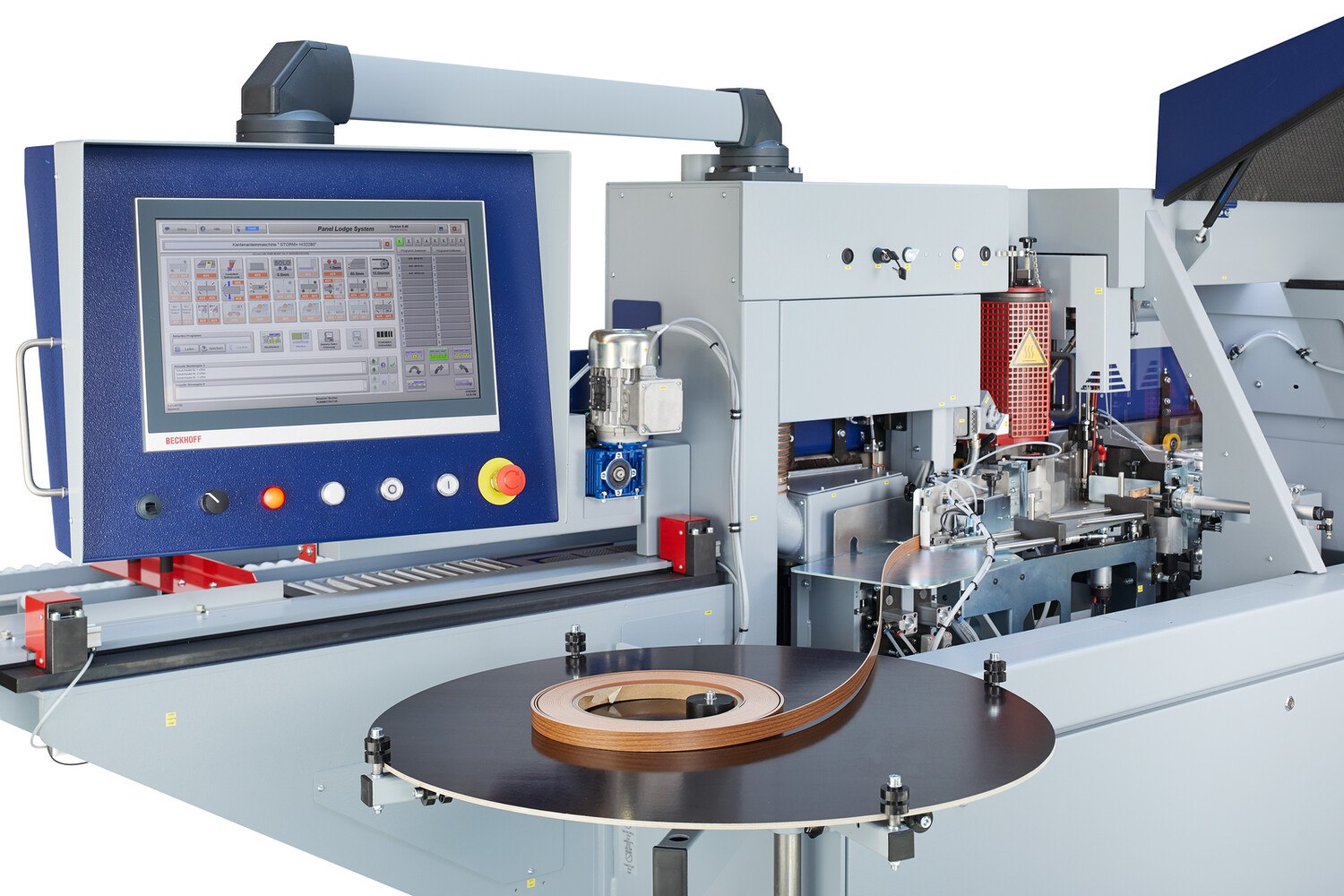

Kanten und deren Bearbeitung sind ein komplexes Thema, das Tischler*innen und Möbelproduzent*innen in vielerlei Hinsicht beschäftigt. Ein zentraler Bereich der maschinellen Bearbeitung sind Kantenanleimmaschinen und Bekantungszentren – und genau der ständigen Weiterentwicklung dieser Segmente hat sich die Paul Ott Maschinenfabrik mit Sitz in Lambach in Oberösterreich verschrieben.

2013 – in dem Jahr, in dem das 1963 gegründete Unternehmen sein 50-jähriges Bestehen feierte – übernahm Beatrix Brunner gemeinsam mit ihrem Ehemann René Brunner von ihrem Vater die Geschäftsführung des Familienbetriebes. Seit dem hat sich viel getan. Ein wichtiger Schritt war und ist für das 85 Mitarbeiter*innen zählenden Unternehmen der laufende Ausbau des Standorts. Die jüngste Produktentwicklung gibt es bei Sondermaschinen für die Türenfertigung, zudem ging gerade der virtuelle Messestand online.

Beatrix Brunner: Seit mein Mann und ich die Geschäftsführung gemeinsam übernommen haben, haben sich für uns sehr viele Möglichkeiten zur Gestaltung ergeben. Große Schritte waren und sind die Sanierung und der Ausbau von Werk 1 sowie die aktuelle Produktionsflächenerweiterung und die Einrichtung eines Servicecenters im Werk 2. Im Maschinenbereich sticht die Weiterentwicklung bestehender Maschinentypen heraus, die uns wieder näher zum klassischen Tischler-Anwender bringt. So haben wir vor gut 1,5 Jahren mit der Pacific+ an unsere erfolgreiche Reihe aus den 1990er- und 2000er-Jahren angeknüpft.

Hier haben wir auf vielfach geäußerte Kundenanfragen nach einer kleineren Maschinenlösung reagiert. Mit dieser kompakten Kantenanleimmaschine für Kantenstärken von 0,3 bis zu 15 Millimeter und einer Plattenstärke bis zu 60 Millimeter sind wir nun wieder bei einer Länge von unter sechs Metern, genau gesagt bei 5,7 Metern. Damit sind wir auch für kleinere Werkstätten wieder ein interessanter Partner. Zudem haben wir die kompletten Rückführsysteme in unser Steuerungskonzept integriert und uns bei der Thematik übergeordneter Softwaresysteme für Großanlagen stark engagiert.

Nein, wir wollen keinen unserer Kunden zu einer bestimmten Lösung drängen. Wir haben ein offenes Schnittstellen-System, unsere Maschinen können somit mit allen namhaften Softwaresystemen kommunizieren. Ähnliches gilt für Werkzeuge: Unsere Maschinen verfügen über eine gewisse Grundausstattung, wir arbeiten hier mit zwei namhaften Herstellern zusammen. Allerdings kann sich der Kunde bei etwa 90 Prozent der Anwendungen nachträglich umentscheiden und zum Beispiel einen anderen Fräser einsetzen – auch ohne uns in diesen Prozess einzubinden

Ja, die Ansprüche haben sich verändert, viele davon sind eine logische Konsequenz unserer schnelllebigen Gesellschaft: So muss auch in der Produktion alles schneller gehen und die Maschinen müssen mehr können. Dahingehend haben wir auch mit unseren Entwicklungen reagiert. Ein Beispiel dafür ist u.a. der vierfach Ziehklingenwechsler, der mit bis zu vier verschiedenen Profilen, zum Beispiel mehrere Radien und Fasen bestückt wird. Es handelt sich um verschiedene Profile, die im laufenden Betrieb automatisch gewechselt werden können. Auch für die Fräsaggregate haben wir multifunktionale Möglichkeiten entwickelt, um die Rüstzeiten zu verringern und die Arbeitseffizienz zu steigern. Mit der neuen Maschinengeneration ist ebenso eine kostenlose Fernwartung – als Ergänzung zu unserem mobilen Serviceteam – möglich. Einzige Voraussetzung dafür ist ein funktionierender Internetanschluss an der Maschine.

Die Ansprüche haben sich verändert, viele davon sind eine logische Konsequenz unserer schnelllebigen Gesellschaft

Auch hier hat sich viel getan. So werden zum Beispiel strukturierte Platten, die eine Echtholzhaptik nachahmen, teilweise im Wechsel mit Hochglanzplatten verarbeitet. Die Ansprüche in der Bearbeitung sind jeweils komplett unterschiedlich, eine Kantenleimmaschine muss aber für diese gesamte Bandbreite ausgelegt sein. Speziell im Bereich der Lohnbekanter, die ein Riesenspektrum abzudecken haben, muss die Maschine alles können. Auch hier spielt der automatisch gesteuerte Werkzeugwechsel im laufenden Betrieb eine wichtige Rolle: Bei seltenen Anwendungen ist ein manueller Tausch noch legitim, aber bei einer maschinellen Bearbeitung im großen Stil wäre das heute viel zu kosten- und zeitintensiv.

Prinzipiell ist technisch sicher noch mehr möglich. Der Faktor Mensch ist aber – unabhängig von der Betriebsgröße – ein sehr wichtiger, den man bei all den Vorteilen von Automatisierung und Digitalisierung nicht außer Acht lassen darf. Es muss nach wie vor jemanden geben, der sich auskennt und als Kontrollorgan fungiert. Daher ist es für uns sehr wichtig, dass gut geschulte Fachleute mit diesen komplexen Maschinen arbeiten.

Wir sind gerade beim Aufbau unserer „Door Edition“. Diese Türen-Sondermaschinen sind ein gutes Beispiel dafür, wie die Weiterentwicklung unseres Angebots auf Kundenwunsch – es geht hier um Sonderausführungen der Baureihen Strong Edge und Top Edge – von statten gehen kann, und in Zukunft vielleicht auch Anwendung in der Serie findet. Konkret haben wir einige Aggregate und speziell das Verleimsystem komplett adaptiert. Zudem setzen wir in allen Segmenten Verfeinerungen um und entwickeln Arbeitsabläufe weiter. Ganz neu ist unser virtueller Messestand, der im Rahmen unserer Webseite seit kurzem zur Verfügung steht. Damit ermöglichen wir den Kundinnen und Kunden interaktive Einblicke in das Produktportfolio. Durch Videos, 3D-Elemente und zahlreiche Hot-Spots können Maschinen und Lösungsansätze quasi virtuell erkundet werden.

Wie wir von Kundenseite hören, sind Lieferengpässe nach wie vor ein Riesenthema. Einerseits geht es um Materialien, die die Tischler selbst verarbeiten, andererseits fehlen Komponenten wie Küchengeräte, die mitverkauft und eingebaut werden. Bei der Maschinenproduktion machte uns längere Zeit der Mangel an Rohmaterial zu schaffen, konkret war kaltgewalztes Stahlblech in drei Millimeter kaum zu bekommen. Auch fehlen gelegentlich Kleinteile wie Ventile, bei denen man gar nicht mit Lieferschwierigkeiten gerechnet hätte. Da gibt es aber meistens Behelfsmöglichkeiten durch alternative Anbieter. Ich muss aber auch sagen, dass wir unsere Materialpolitik rechtzeitig umgestellt haben und darauf achten, dass wir die neuralgischen Komponenten im Haus auf Lager haben.

Der Facharbeitermangel ist ein Thema, das sich quer durch alle Branchen zieht. Das betrifft sowohl unsere Kundinnen und Kunden als auch uns selbst. Auch befinden wir uns aktuell quasi in einer „Blase der Investitionsbereitschaft“. Der Übergang von diesem Höhenflug zu einem gesunden Maß an Nachfrage wird sicher eine gewisse Herausforderung werden.

Abgesehen vom asiatischen Raum sind wir überall auf der Welt durch Händler vertreten – unsere Exportquote liegt zwischen 80 bis 85 Prozent. Der deutschsprachige Markt ist einer unsere größten Abnehmer, sehr lange Geschäftsbeziehungen verbinden uns zum Beispiel auch mit Neuseeland und Belgien. Der Benelux-Staat kauft gemessen an der Größe des Landes überdurchschnittlich viele Maschinen ein. Das liegt zum einen an dem sehr guten Handelspartner, zum anderen an der hohen Zahl der dort ansässigen möbelproduzierenden Betriebe. Auch Polen stellt einen wichtigen Markt dar, in letzter Zeit hat zudem der Absatz in Italien stark zugelegt. Das ist unter anderem dem dortigen intensiven Förderwesen geschuldet.

Seit kurzem können Interessierte auf der Homepage von Ott einen virtuellen Messestand besichtigen, welcher eine Vielzahl an Einblicken gewährt: www.paulott.com