Erfolgsfaktor Recycling in Gießereien

Wegen der raschen Wiederverwertung des Ausschussmaterials spart die Integration von Zerkleinerungsanlagen in Gießereibetrieben Zeit und Kosten.

Europas Gießereibetriebe stehen vor gewaltigen Herausforderungen: Steigende Rohstoff- und Energiekosten sowie eine erhöhte Nachfrage am Markt bei zugleich verschärften gesetzlichen Auflagen in puncto Nachhaltigkeit sind nur ein Teil der Problematik. Dass trotz hoher Automatisierung und niedriger Fehltoleranzen im täglichen Betrieb Ausschussprodukte anfallen, lässt sich auch in modernen Produktionen nicht vollständig vermeiden. Umso mehr gewinnt die rohstoffschonende Rückführung der wertvollen Restmaterialien in den Produktionsprozess an Bedeutung.

Da Gussteile und anfallende Späne aus der Oberflächenbearbeitung von Strukturbauteilen oftmals sperrig und unhandlich sind, müssen sie zunächst zerkleinert werden. Bisher wurden sie unbehandelt in großen Containern gesammelt, was den Intralogistikprozess negativ beeinflusste.

“Fehlangüsse von Getriebegehäusen oder ganzen Motorblöcken, aber auch von kompletten Heckdeckeln in Form von sogenannten Angussspinnen sowie von Batteriegehäuse für Elektroautos lassen sich selbst in den produktionsoptimiertesten Betrieben nicht vermeiden“, weiß Maximilian Gutmayr, Vertriebsleiter bei der Erdwich Zerkleinerungs-Systeme GmbH im bayerischen Igling, die auf die Entwicklung und Herstellung von Anlagen im Bereich Recycling- und Schreddertechnologie spezialisiert ist. “Hinzu kommen auch kleinere Gussreste oder Stanzabfälle, in denen vor allem bei Aluminiumgießereien wertvolle Rohstoffe stecken.“

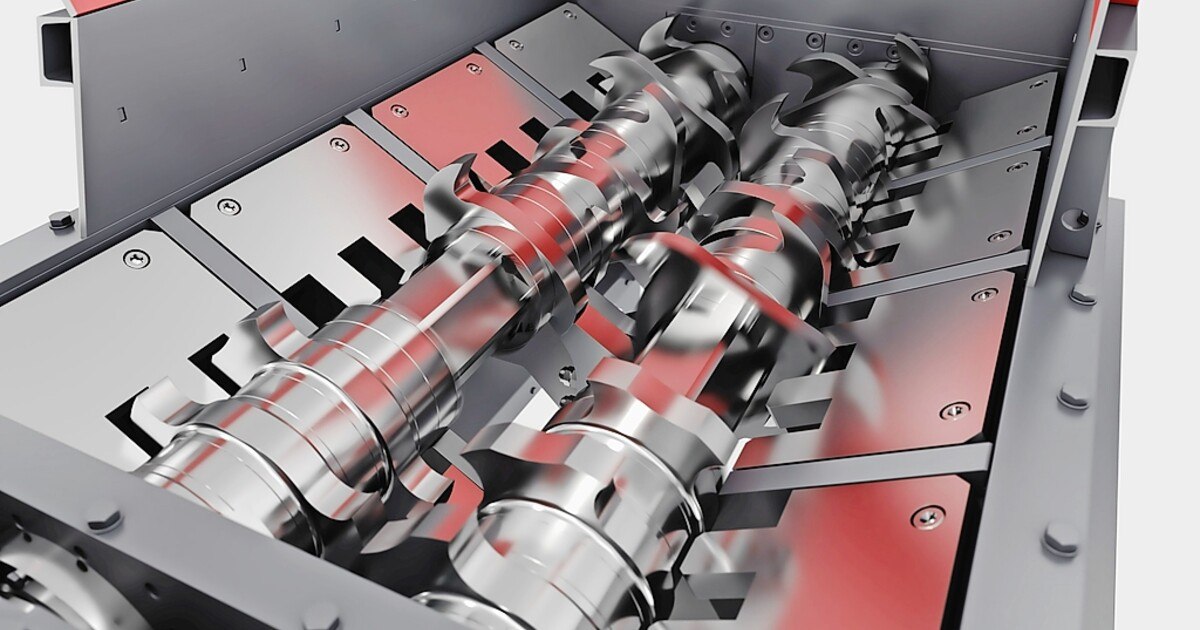

Ein vollautomatisierter Zweiwellen-Reißer, den Erdwich auf der diesjährigen Gießereifachmesse GIFA in Düsseldorf vorstellt, lässt sich direkt in Druckgießzellen integrieren und schließt dort anfallende Druckguss-Reste aus Aluminium oder Magnesium zuverlässig auf. Die vorzerkleinerten Teile lassen sich danach zügig in der Schmelze wiederverwerten.

Die wachsende Menge an Ausschussprodukten, die zur Wiederverwertung aufbereitet werden soll, wirft aber auch logistische Probleme auf. Die effiziente Zerkleinerung von immer größer werdenden sowie teilweise zusammenhängenden Aluminiumstrukturbauteilen gilt wegen der sich ändernden Karosseriekonzepte und Antriebsstränge als neue Herausforderung in der Automobilbranche.

Bisher wurden die Fehlangüsse und Restmaterialien, darunter Motorblöcke, Getriebe- und Kupplungsgehäuse, Federbeinaufnahmen und -stützen, sowie Bauteile von Schwellern, in Containern gesammelt und wieder eingeschmolzen. Diese Vorgehensweise ist relativ zeitaufwändig und die Zwischenlagerung der oftmals großen und sperrigen Teile nimmt viel Platz in Anspruch. Mit dem Grobzerkleinerer RM1350/2, der auch nachträglich in bestehende Druckgießzellen integriert werden kann, bietet Erdwich nun eine effektive Lösung an. Neben der dezentralen Integration der Reißermaschine in den laufenden Prozess gibt es auch die Möglichkeit, den Zerkleinerer als Stand-Alone-Variante zentral im Innen- wie Außenbereich der Gießerei zu platzieren.

Das Schneidwerk des Zweiwellen-Reißers kann in seiner Länge zwischen 1.500, 2.000 und 2.500 mm ebenso passgenau auf die Input-Materialien ausgelegt werden, wie die elektromechanische Antriebsleistung von 45 bis 132 kW inklusive Frequenzumrichter zur individuellen Festlegung der Wellendrehzahlen. Je zugeführtem Stoffstrom und geforderter Endgröße ist dabei ein Durchsatz von 1,5 bis 5 t/h, möglich. Mithilfe der einzeln gesteckten Messer aus robustem Spezialstahl lassen sich individuelle enge wie auch weite Steckfolgen umsetzen, sodass ein gutes Zerkleinerungsergebnis für den nachfolgenden Prozess erreicht wird. Damit es auch bei Gussmaterialien mit besonderer Geometrie und spezieller Materialmix-Zusammensetzung nicht zu Ausfällen und Stillstandzeiten an der Gesamtanlage kommt, ist der vollautomatische Zweiwellen-Reißer mit einer eigens entwickelten SPS inklusive Reversier- und Abschaltautomatik ausgestattet. Zusätzlich lassen sich die beiden Wellen mittels mehrerer hinterlegter Programme in der Steuerung des Zerkleinerers unabhängig voneinander vor- und rückwärts fahren, um den Durchsatz und das Handling auch bei unhandlichen Gussteilen nochmals zu erhöhen.

“Die Anlage wird in die Produktionslinie integriert und zerkleinert alle Ausschussmaterialien direkt dort, wo sie anfallen”, erklärt Gutmayr. “Anschließend können die nun handlichen Aluminiumteile entweder über Förderbänder ohne Umwege zurück zu den Ofenanlagen transportiert oder platzsparend in Containern gesammelt werden.” Der Grobzerkleinerer verringert das Volumen der Reststoffe um 50 bis 60 Prozent. Zudem reduziert dieser Zerkleinerungsschritt den Energieaufwand beim Wiedereinschmelzen, da die Öfen gut auf die Materialmasse eingestellt werden können. Ein verbessertes Abbrandverhalten führe wiederum zu weniger Materialverlusten im Ofen. Bei Bedarf lassen sich die Ausschussprodukte aber auch platzsparend zwischenlagern. “Die Wiederaufbereitung der Schrottteile wird so zum ersten Recyclingschritt in einem energie- und kostensparenden Fertigungskreislauf”, resümiert Gutmayr. [gr]

Messetipp

GIFA, 15. Internationale Gießerei-Fachmesse mit Technical Forum

12. – 16. Juni 2023, Düsseldorf

www.gifa.de