Nachhaltiger schweißen mit dem CO2-Fußabdruck im Blick

Fronius setzt mit einer zertifizierten Lebenszyklusanalyse (LCA) für Schweißanwendungen einen wirkungsvollen Schritt in puncto Nachhaltigkeit und Ressourceneinsatz.

Die ganzheitliche Betrachtung des Schweißens, von der Geräteherstellung über den Einsatz beim Kunden bis zum End-of-Life, gibt Aufschluss darüber, wo die relevanten Stellschrauben für die Reduktion des CO2-Fußabdrucks zu finden sind. An diesen will Fronius gemeinsam mit seinen Kunden drehen.

Schweißen schafft nachhaltige Verbindungen zwischen Metallen. Aber wie kann der Prozess in der Anwendung beim Kunden nachhaltiger gestaltet werden? „Für die Kunden wird neben der Wirtschaftlichkeit auch der CO2-Fußabdruck ihrer Produktion und Bauteile immer wichtiger. Deshalb wollen wir für die Anwender unserer Schweißlösungen einen Mehrwert schaffen. Nicht nur dadurch, dass wir den CO2-Abdruck unserer Geräte weiter minimieren, sondern indem wir den Unternehmen helfen, den Ressourcenverbrauch beim Schweißen zu senken“, betont Harald Scherleitner, Global Director Sales and Marketing, Business Unit Perfect Welding, bei Fronius.

Fronius setzt auf evidenzbasierte Nachhaltigkeit. Zuerst müssen Fakten auf den Tisch: „Wir haben zwei reale, typische Schweiß-Anwendungsbeispiele unserer Kunden für Stahl und Aluminium untersucht und die Analyse durch das Fraunhofer Institut zertifizieren lassen“, erklärt David Schönmayr, Teamleiter für Product Sustainability bei Fronius. Anhand der standardisierten Methodik einer Lebenszyklusanalyse erhoben Fronius Experten gemeinsam mit dem Partner to4to (together for tomorrow) penibel die Umweltwirkungen der Einflussgrößen wie beispielsweise Material, Energie, Gas und Emissionen. Daraus ergibt sich ein detailliertes Bild für ein Schweißgerät – in diesem Fall die TPS/i 320 und die TPS/i 400. Dieser umfangreiche „Cradle to Grave“-Ansatz beginnt bei der Beschaffung der Rohstoffe, schließt die Produktion der Schweißgeräte und den Transport sowie die jahrelange Nutzung im industriellen Schichtbetrieb samt Verschleißteilen ein und untersucht auch, was passiert, wenn das Schweißgerät nach einer langen Lebensdauer am Ende des Lebenszyklus angelangt ist.

Jedes Bauteil und jede Schweißanwendung sind individuell und werden von vielen Faktoren wie etwa dem Grundmaterial, der Nahtgeometrie oder den verwendeten Schweißparametern beeinflusst. Deshalb wählte Fronius den Betrachtungsrahmen so, dass die Ergebnisse anschaulich und leicht verständlich dargestellt werden können. „Wir legen den CO2-Anteil der maßgeblichen Parameter auf 1 Meter Schweißnaht um, denn so zeigt sich rasch, wo wir ansetzen müssen“, sagt Schönmayr. „Für den CO2-Anteil in der Nutzung haben wir die Schweißnähte einer Roboter-Serienfertigung mit einer üblichen Einsatzdauer von acht Jahren berechnet. Als Grundlage dienten echte Kundenbeispiele eines Automobilzulieferers, der in seiner Roboterkonfiguration zum Stahlschweißen die TPS 400i einsetzt, und eines Fahrzeugherstellers, der mit der TPS 320i CMT-schweißt.”

© Fronius

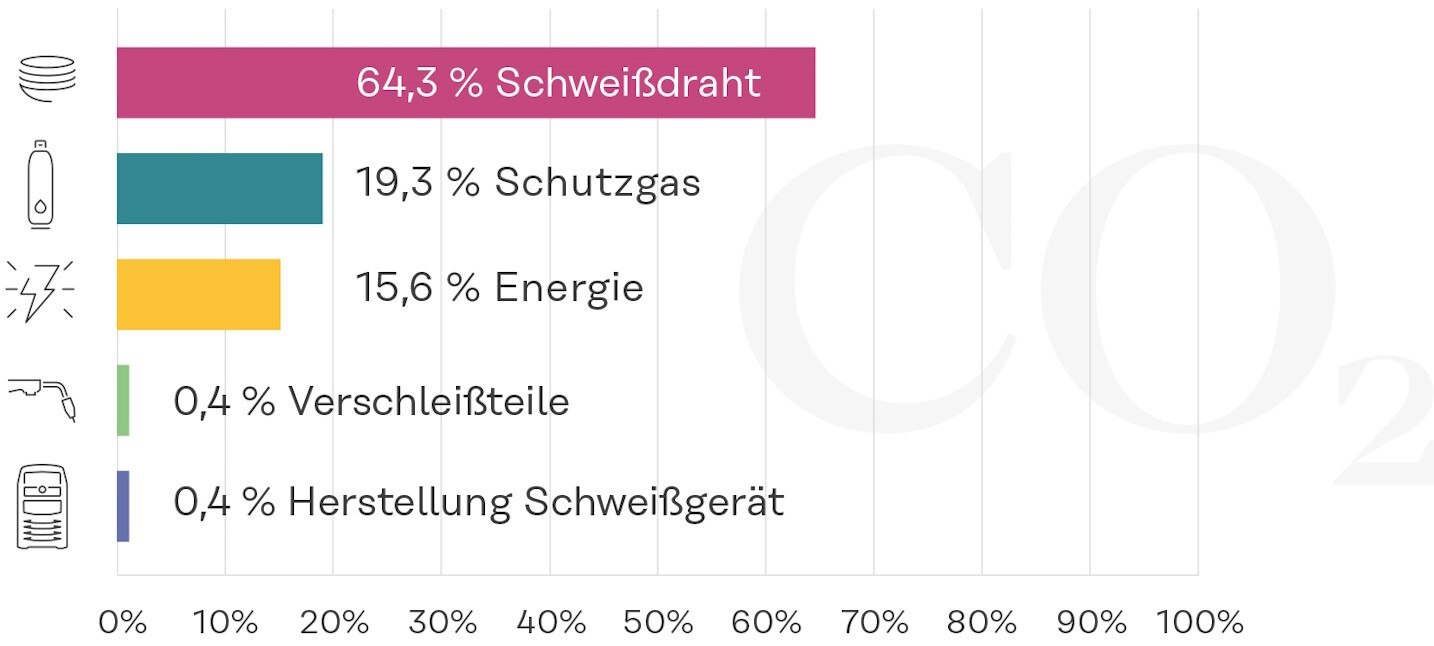

Im beschriebenen Lebenszyklus eines Fronius TPS/i-Schweißsystems entfallen insgesamt lediglich rund 0,5 Prozent der gesamten CO2-Äquivalente auf die Herstellung des Schweißgerätes, die Reparatur und Entsorgung desselben. Der Rest verteilt sich auf den verwendeten Zusatzwerkstoff, das Schutzgas und den Energieeinsatz. Damit steht fest, dass speziell diese Ressourcen effizient eingesetzt werden müssen. „Die gute Nachricht ist, dass wir bei Fronius bereits seit vielen Jahren darauf achten, den Verbrauch an Material und Energie beim Schweißen so gering wie möglich zu halten. Enormes Potenzial in puncto Effizienz sehen wir auch weiterhin in der Digitalisierung“, ist Scherleitner überzeugt. Mit dem Schweißdatenmanagement und Analyse-Tool WeldCube Premium konnten bereits viele Fronius Kunden ihre Produktion optimieren und fügen jetzt bei hoher Ergebnisqualität zeit- und materialeffizienter.

Gemeinsam mit seinen Kunden will Fronius dort ansetzen, wo CO2 reduziert werden kann. Hohe Schweißqualität spielt hier eine zentrale Rolle, weil die Materialien so am effizientesten eingesetzt werden, Ressourcenverschwendung durch Ausschuss oder Nacharbeit wird vermieden. Reproduzierbare hochwertige Schweißverbindungen schonen den Geldbeutel und die Umwelt gleichermaßen. Deshalb kann eine Gesamtbetrachtung der Produktion auf Bauteilebene (TCOP – total cost of production) viel bewirken. Fronius hat auch sehr einfach zu implementierende Lösungen parat, wie zum Beispiel den digitalen Gas-Controller Opt/i Gas, mit dem sich durchschnittlich rund 40 Prozent Schutzgas einsparen lassen. Bei vielen kurzen Nähten ist das Einsparpotenzial sogar noch höher.

„Nachhaltigkeit beim Fügen steht ganz oben auf unserer Agenda. Unsere Expert*innen in Forschung und Entwicklung verfolgen dafür den Ansatz „Sustainability by Design“. So schaffen wir umwelt-inspirierte Innovationen kombiniert mit unserem Verständnis für die Herausforderungen unserer Kunden. Material, Zeit und Kosten sparen und gleichzeitig den CO2-Fußabdruck sukzessive senken, können wir am besten gemeinsam schaffen – unsere zertifizierte Lebenszyklusanalyse (LCA) für Schweißanwendungen ist erst der Startschuss für eine Reihe von Tipps, die wir mit unseren Kunden teilen werden“, fasst Harald Scherleitner zusammen. (gw)