Neue Gaupen für die Uni Wien

Am monumentalen Hauptgebäude der Universität Wien an der Ringstraße waren die Zinkgaupen in die Jahre gekommen und undicht geworden. Das Team der Kunstspenglerei und Gürtlerei Ludwig Kyral demontierte eine der Gaupen und baute sie originalgetreu 16 Mal nach. Die Geschichte einer gelungenen Reproduktion.

Das Hauptgebäude der Universität Wien wurde in elf Jahren Bauzeit von 1873 bis 1884 nach einem Entwurf von Heinrich Ferstel im Stil der italienischen Hochrenaissance errichtet. Nicht ganz nachzuvollziehen ist, ob die Gaupen möglicherweise nach dem Zweiten Weltkrieg erneuert wurden, da rund zwei Drittel der Dächer zerstört waren. Mit den Jahren waren sie jedenfalls undicht geworden. Nachdem dadurch das berühmte Klimt-Deckengemälde im Festsaal beschädigt wurde, reagierte die Bundesimmobiliengesellschaft und suchte nach einem Unternehmen, das die Gaupen erneuern konnte. Das Team der Kunstspenglerei und Gürtlerei Ludwig Kyral aus 1140 Wien ist auf diese Arbeiten spezialisiert und nahm die Herausforderung und den Auftrag an. Um die 16 Gaupen originalgetreu nachbauen zu können, wurde eine vorhandene Gaupe am Uni-Dach demontiert.

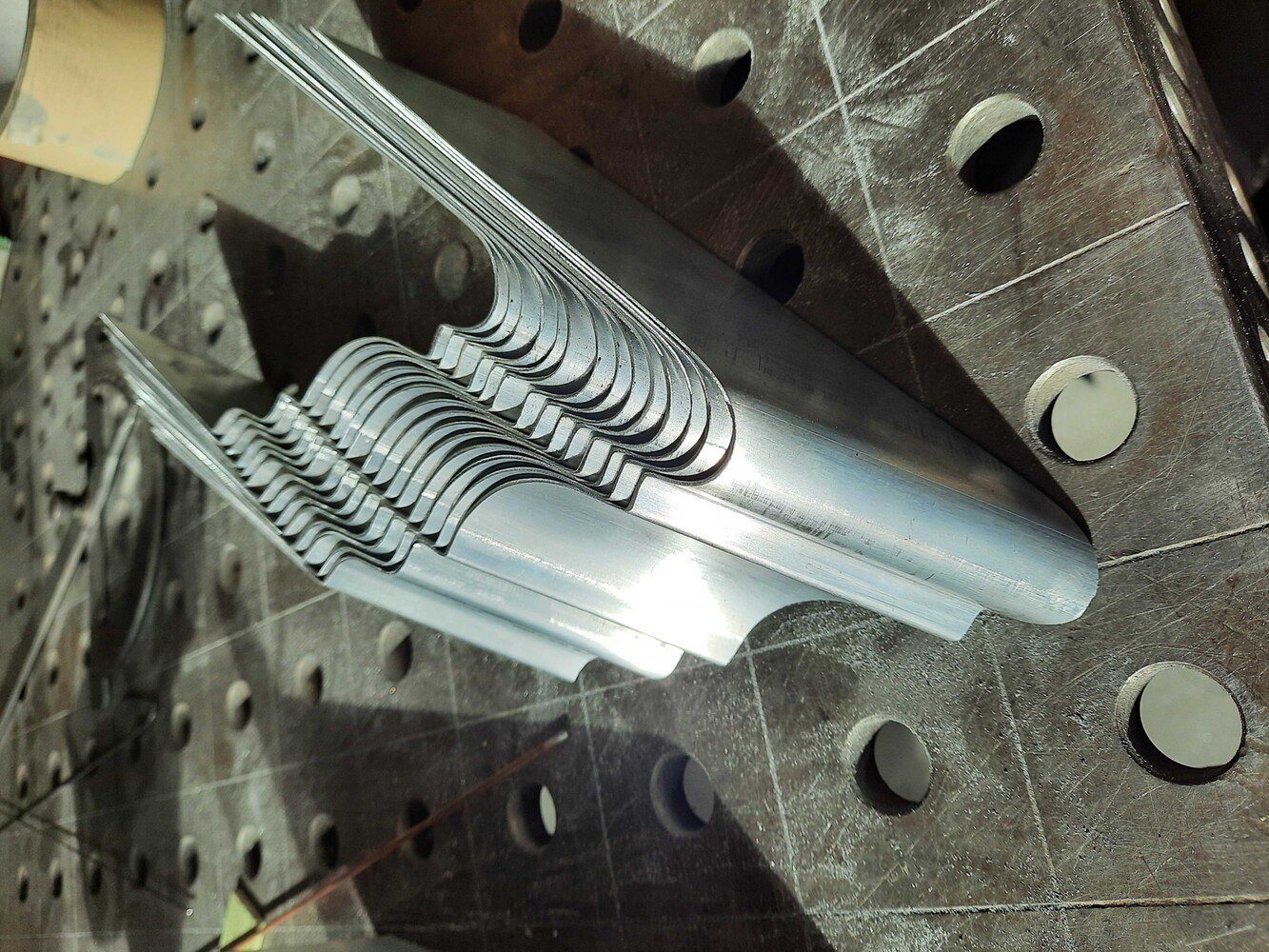

Nach diesem Muster wurden die verschiedenen Profile gebogen. “Sehr feingliedrige Profile, wie zum Beispiel das Kämpfergesimse, wurden nach dem Biegen zusätzlich gezogen. Durch das Ziehen werden die Kanten präziser und schärfer”, erklärt Laurenz Kyral, der Sohn des Firmeninhabers Ludwig Kyral. Die Profile wurden mit der Säge oder dem Winkelschleifer beidseitig in Gehrung geschnitten und die einzelnen Teile im rechten Winkel mit dem Lötkolben weichgelötet. Auch das oben abschließende Gesimse wurde in Gehrung geschnitten Aufgrund der Höhe dieses Profils (ca. 25 cm) und den kleinen Vor- und Rücksprüngen endstanden teilweise sehr schmale Streifen mit nur 35 mm Breite. “Diese genau aneinander-passend zuzuschneiden und wieder rechtwinkelig zusammenzulöten war eine besondere Herausforderung”, erinnert sich Leonhard Kyral, der ebenfalls im väterlichen Unternehmen tätig ist. Die bogenförmig verlaufenden Profile können nicht auf der Biegebank gebogen werden, sondern müssen in einer gegossenen Form gepresst werden. Nur auf diese Weise kann die Umformung in beide Richtungen erzeugt werden. Dabei muss die Form aber ohne Hinterschneidungen angefertigt werden. Dadurch ergibt sich, dass das Profil des Segmentbogens aus mehreren Teilen zusammengesetzt werden muss. Damit die Wölbung des Daches und die Fenstergrößen bei allen 16 Gaupen passen, wurde in der Werkstatt ein Modell aus Holz aufgebaut. Darauf wurden alle Einzelteile nach und nach angepasst. Zuerst wurde das Fensterbrett mit der Pfeilerbasis angebracht, darauf die Pfeiler mit dem Kämpfergesimse gestellt, anschließend das Bogenelement eingerichtet und ganz oben das Gesimse mit dem Segmentbogen aufgesetzt.

© Kunstspenglerei und Gürtlerei Ludwig Kyral

© Kunstspenglerei und Gürtlerei Ludwig Kyral

© Kunstspenglerei und Gürtlerei Ludwig Kyral

© Kunstspenglerei und Gürtlerei Ludwig Kyral

Für die Montage am Dach wurde schon in der Werkstatt an jedes Einzelelement ein Brustblech gelötet, welches als Übergang zu den Dachschindeln dient. Dieses Brustblech ist zuerst als Schare gebogen und wird anschließend zusätzlich an die Rundung der Dachwölbung angepasst. Damit diese Gaupenelemente auf der Baustelle leichter zusammengelötet und undichte Stellen verhindert werden können, gibt es einerseits Teile, die sich überlappen, und andererseits wurden Winkel zur Abdichtung angelötet. Die Gaupen sind ohne Brustbleche ca. 2,6 m hoch und 1,4 m breit (mit Brustblechen ca. 3 x 1,8 m). Sie wurden in jeweils fünf Einzelteilen gefertigt. Das erleichterte den Transport und die Handhabung, so war die Montage ohne Kranwagen vom Gerüst aus möglich.

“An den Gaupen haben bei uns alle sieben Mitarbeiter*innen an Planung und/oder Produktion gearbeitet. Um in dieser Zeit auch noch andere Aufträge durchführen zu können, haben im Schnitt zwei bis drei Personen gleichzeitig daran gewerkt”, erzählt Firmenchef Ludwig Kyral. Pro Gaupe waren zwei bis drei Wochen Arbeit geplant, insgesamt wurden knapp 200 Arbeitsstunden für die Herstellung einer originalgetreuen Gaupen aufgewendet. Das sind 3.200 Arbeitsstunden für 16 Gaupen. Ein großer Aufwand. Der sich gelohnt hat: Seit Sommer 2023 erstrahlt das Dach der Hauptuni Wien mit seinen schönen Gaupen in neuem Glanz. Und alles darunter bleibt trocken.

Text: Laurenz Kyral, Birgit Tegtbauer

© Kunstspenglerei und Gürtlerei Ludwig Kyral