Glasproduktion

Dekarbonisierung in der Flachglasindustrie

Laut aktuellen Erhebungen des deutschen Bundesverbands Glasindustrie e.V. (BV Glas) werden in Deutschland bis zu 7,4 Millionen Tonnen Glas pro Jahr produziert. Der benötigte End-Energieverbrauch hierfür betrug im Jahr 2020 19,1 TWh, wovon 15,1 TWh über fossile Brennstoffe, vor allem Erdgas, generiert wurden, die restlichen 4 TWh aus Strom. Jährlich werden 3,9 Millionen Tonnen CO2 aus emissionshandelspflichtigen Anlagen durch die Schmelze und nachgeschaltete Verbrennungsprozesse emittiert. Hinzu kommen prozessbedingt eine weitere Million Tonnen CO2 aus der thermischen Zersetzung der Carbonat-Rohstoffe. Die Energieeffizienz ist dennoch beachtlich: Benötigte man für die Herstellung von einer Tonne Glas vor rund 100 Jahren noch 6.000 kWh, reichen heute unter 1.000 kWh. Während früher rund drei Tonnen CO2 pro Tonne Glas anfielen, sind es heute weniger als 500 kg. Viel ist hier nicht mehr einzusparen, darum braucht es für CO2-Neutralität einen konsequenten Umstieg auf neue Technologien und erneuerbare Energie. Laut BV Glas deckt die Glasindustrie derzeit etwa 75 Prozent des Gesamtenergiebedarfs durch Erdgas ab.

Aktuelle Projekte zur CO2-Einsparung in der Glasproduktion

Flachglas beispielsweise wird in Europa meist in regenerativen Querbrennerwannen produziert, in denen das Gemenge über die komplette Betriebsdauer des Ofens, im Idealfall mindestens 15 bis 20 Jahre, bei konstanten Prozesstemperaturen von rund 1.650 Grad Celsius geschmolzen wird.

Viele der großen Glasproduzenten und Verbände untersuchen die Möglichkeiten für eine nachhaltige Transformation bereits intensiv, so zum Beispiel Saint-Gobain. Das Unternehmen prüft derzeit und noch bis 2025, wie seine Produktion am Standort Herzogenrath (D) CO2-neutral werden könnte. Die höchsten Chancen rechnet man sich durch den Einsatz von regenerativ erzeugtem, grünem Wasserstoff in der Glasherstellung aus. Energieeinsparungen ließen sich noch in der Verarbeitung sowie durch eine energetisch optimierte Energienutzung und -bereitstellung am Standort erzielen. Die Modellierung des Projektes geschieht in Zusammenarbeit mit der Stadt Herzogenrath, angrenzenden Kommunen und zahlreichen Instituten, wie dem Gas- und Wärme-Institut Essen e. V., dem Institut für Technische Thermodynamik, dem Institut für Industrieofenbau und Wärmetechnik sowie dem Institut für Stromerzeugung und -speicherung der RWTH Aachen. Ist der Modellversuch erfolgreich, könnte der Standort ab 2030 klimaneutral werden.

Ein weiteres Projekt, das Hoffnung macht: Im vergangenen August meldete die NSG Group Company Ltd (Pilkington Glass UK) die erfolgreiche Floatglas-Herstellung mit Hilfe von Wasserstoff als Brennstoff. Der Versuch wurde an Pilkingtons Produktionsofen in St. Helens (UK) (Nennleistung von ca. 800 Tonnen Glas pro Tag) in zwei Phasen durchgeführt: In der ersten Phase wurde in einem Teil des Ofens zu 100 Prozent mit Wasserstoff gefeuert, insgesamt wurden 20 Prozent des Erdgasvolumens ersetzt. In der zweiten Phase wurde dem Erdgas in allen Brennern des Ofens Wasserstoff beigemischt. Aufgrund der begrenzten Versorgungslage war der Gesamtanteil des Wasserstoffs in diesem Teil des Versuchs auf 15 Prozent begrenzt. Eine dauerhafte Umstellung ließe sich nur über ein umfassendes Netz von Wasserstoffpipelines zur Versorgung realisieren, sonst konterkarierte der Straßentransport die erwünschte Klimaneutralität. Pilkingtons Initiative ist Teil des "HyNet Industrial Fuel Switching-Project" zur Dekarbonisierung von Industrieprozessen im Nordwesten Großbritanniens.

Schlüsseltechnologien werden erforscht

Die bestehenden Produktionsprozesse in der Glasindustrie sind bereits hochgradig optimiert, um Glas mit gleichbleibender Qualität effizient und unter niedrigen Schadstoffemissionen zu fertigen. In Anbetracht der im Pariser Klimaschutzabkommen vereinbarten Ziele und dem wachsenden gesellschaftlichen Druck forscht die Glasindustrie intensiv an der Dekarbonisierung entlang der kompletten Prozesskette. Die naheliegend erscheinende Option wäre der reine Einsatz grünen Stroms (auch um Umwandlungsverluste zu vermeiden), doch können aus physikalischen Gründen nicht alle Arten von Glas elektrisch geschmolzen werden und die Größe von elektrischen Schmelzwannen ist noch begrenzt. Die in der Flachglasindustrie üblichen Wannen können derzeit noch nicht vollständig elektrifiziert werden. Wahrscheinlicher ist es nach Einschätzung des BV Glas, für diese Größenordnungen auf hybride Technologien zu setzen, die zusätzlich auf den Einsatz von grünem Wasserstoff als Brennstoff setzen.

Es zeichnen sich zwei Schlüsseltechnologien ab, die bestehende Basis bis 2045 ablösen könnten:

- Vollelektrische Schmelzwannen, die das Gemenge durch elektrische Energieeinbringung über Elektroden schmelzen. Der alleinige Einsatz von regenerativem Strom ist derzeit jedoch nicht ausreichend, z. B. für größere Glasschmelzen.

- Hybridwannen mit Wasserstoff könnten bis zu 80 Prozent der benötigten Schmelzenergie elektrisch über Elektroden und den Rest durch die Verbrennung von Wasserstoff beziehen. Unbeantwortet sind derzeit noch Fragen der Versorgung, Verfügbarkeit und Wirtschaftlichkeit von grünem Wasserstoff.

Roadmap: Welche Technologie wird wann erwartet?

Bis 2025:

Alleiniger Betrieb konventioneller Schmelzwannen

Ende der 2020er:

Installation erster Hybridwannen mit Wasserstoffeinsatz

Ab 2030:

- Umstellung auf Hybridwannen mit Wasserstoffeinsatz

- Einsatz vollelektrischer Schmelzwannen

Bis 2045:

Vollständiger Austausch erdgasbetriebener Schmelzwannen

Quelle: BV Glas e.V.

Allen Roadmaps zum Trotz befinden sind die genannten Schlüsseltechnologien noch in der Erforschung, die möglichen Auswirkungen im Fall einer erfolgreichen Umstellung lassen sich für die deutsche Flachglasindustrie laut BV Glas jedoch bereits wie folgt beziffern:

- Rückgang der absoluten CO2-Emissionen um 75 Prozent

- Der Anteil der prozessbedingten CO2-Emissionen aus der thermischen Zersetzung der bislang nicht CO2-neutralen Rohstoffe fiele weiter an. Die mögliche Nutzung CO2-neutraler Rohstoffe muss hier Gegenstand der Forschung werden. Einsparpotenziale aufgrund eines höheren Scherbeneinsatzes in der Flachglasindustrie in Deutschland sind sehr begrenzt. Entgegen der weitläufigen Meinung werden Flachglas-Scherben in Deutschland nahezu vollständig recycelt, allerdings nur zu etwa 11 Prozent in der Flachglasherstellung. Der überwiegende Teil wird in der Behälterglas- und Glaswolle-Industrie wiederverwertet. Der BV Glas bereitet hierzu derzeit eine Publikation vor.

- Der spezifische Energieverbrauch sinkt leicht, allerdings bei geändertem Mix aus regenerativ erzeugtem Strom und grünem Wasserstoff.

- Die Produktionskosten wachsen um rund 70 Prozent, denn die Energiekosten dürften verglichen mit 2020 um den Faktor 3 steigen – die Auswirkungen der Ukraine-Krise sind in diese Einschätzung noch nicht einbezogen.

Auswirkung auf Produktionsprozesse und Produktqualität

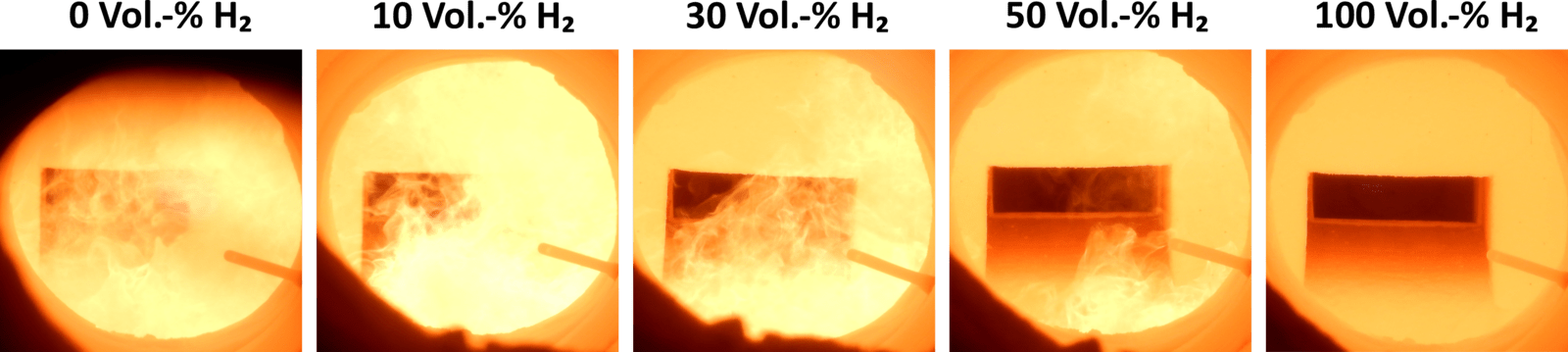

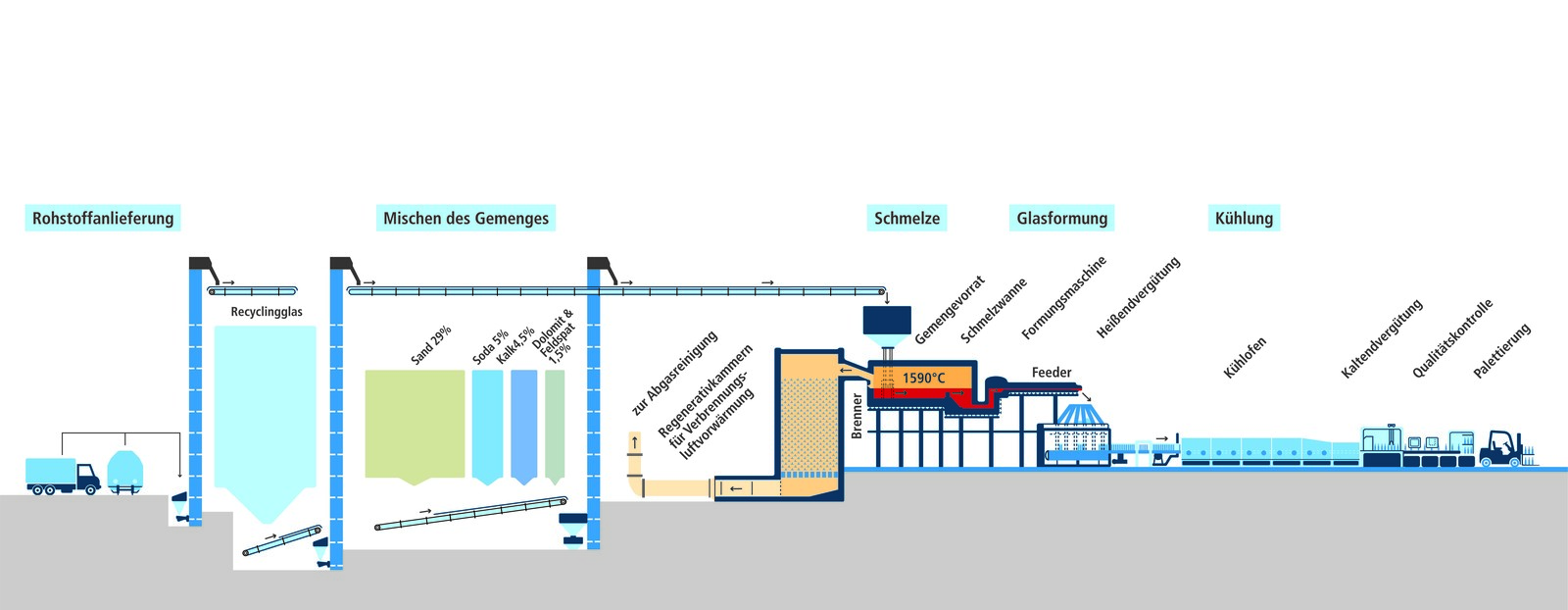

Im Projekt "HyGlass" untersuchen der deutsche Bundesverband Glasindustrie e.V. (BV Glas) und das Gas- und Wärme-Institut Essen e.V. (GWI) die Auswirkungen der Nutzung von Wasserstoff als Brennstoff auf den äußerst sensiblen Prozess der Glasherstellung, Produktqualität und Schadstoffemissionen. Dazu gehört sowohl die Betrachtung aller Prozesse unter der Beimischung steigender Wasserstoffanteile zum Erdgas als auch die reine Nutzung grünen Wasserstoffs entlang der vollständigen Glasherstellungskette (siehe Grafik Prozess der industriellen Glasproduktion oben).

Im Fokus des HyGlass-Projekts steht dabei die Untersuchung der Auswirkungen von Wasserstoff auf regenerative Schmelzaggregate und die nachgeschalteten Verbrennungsprozesse, etwa im Feeder, wie diese in der Hohlglasindustrie verwendet werden. Dies ist naheliegend, denn die europäische Gaswirtschaft plant ohnehin, in naher Zukunft einen zunehmenden Anteil Wasserstoff direkt in das Erdgasnetz einzuspeisen sowie dezidierte Wasserstoff-Infrastrukturen aufzubauen. Dann werden auch Produktionsanlagen der Glasindustrie mit einem Mix beliefert, der signifikante Mengen Wasserstoff enthält und daher andere verbrennungstechnische Eigenschaften als Erdgas hat – mit Auswirkungen auf die Produktqualität, Schadstoffemissionen und möglicherweise auf die Anlagenlebensdauer.

Welche Auswirkungen das sind, erforscht HyGlass dezidiert – vor allem in der Verbrennung, die in vielen Prozessschritten eine wichtige Rolle spielt, beim Schmelzen und in den so genannten "Feedern", in denen das flüssige Glas zur Formgebung transportiert und homogenisiert wird. Der Vorgang des Schmelzens ist der energieintensivste Schritt in der Glasherstellung, der Feeder ist oft entscheidend für eine hohe Produktqualität. Eine erwartbare Schwierigkeit besteht darin, dass sich Schmelzaggregate und Feeder technologisch und auch in ihrer Größe und beim Energiebedarf deutlich unterscheiden. Während im Schmelzaggregat nicht-vorgemischte Brennersysteme mit hohen Luftvorwärmtemperaturen oder Oxy-Fuel-Brenner eingesetzt werden, werden in Feedern zahlreiche kleine, in den Seitenwänden montierte Vormischbrenner verwendet. Entsprechend unterschiedlich sind die Effekte höherer Wasserstoffanteile im Erdgas einzuschätzen. Während bei den Feedern vor allem Fragen der Prozesskontrolle und möglicher Flammenrückschläge relevant sind, stehen beim Schmelzaggregat Aspekte der Effizienz, der Wärmeübertragung und der Stickstoffoxid-Emissionen (NOX) im Vordergrund. Die notwendige Produktqualität wird sowohl im Feeder als auch im Schmelzofen beeinflusst.

Es erscheint im Licht der Untersuchungen ratsam, die beiden Schlüsseltechnologien, vollelektrische und Hybridschmelzwannen mit Wasserstoff schnellstmöglich zur Marktreife zu bringen.

Die notwendige Produktqualität wird sowohl im Feeder als auch im Schmelzofen beeinflusst. Erste Ergebnisse der Untersuchungen deuten darauf hin, dass die Auswirkungen des Wasserstoffs auf die Verbrennung beherrschbar sind, aber eine zuvor fein angepasste Mess- und Regelungstechnik erforderlich ist. Die thermischen Stickstoffoxid-Emissionen (NOX) können mit höherem Wasserstoffgehalt steigen, die bewährten Maßnahmen zur NOX-Minderung sollten angepasst aber weiterhin funktionieren.

Es erscheint im Licht der Untersuchungen ratsam, die beiden Schlüsseltechnologien, vollelektrische und Hybridschmelzwannen mit Wasserstoff schnellstmöglich zur Marktreife zu bringen – in Zusammenarbeit mit den bereits in Deutschland und Europa agierenden Anlagenbauern und Komponentenherstellern, deren Expertise in eine nationale Strategie einbezogen werden sollte.

Eine globale Herausforderung ist die konsequente Abkehr von fossilen Energien und der zügige Aufbau einer Infrastruktur für regenerativen Strom sowie die Anbindung einer noch zu schaffenden Wasserstoff-Infrastruktur an die Standorte der Glasindustrie – hier sind auch politische Weichenstellungen unerlässlich, auch angesichts langer Investitionszyklen. Für eine vollständige CO2-Neutralität ist zudem noch reichlich Forschungsarbeit an nachhaltigen Rohstoffen und die Installation einer zuverlässig funktionierenden Kreislaufwirtschaft notwendig.

(bt)