Stahlverarbeitung

Automatisiert XXL-Schweißen

Die igm Robotersysteme AG in Wiener Neudorf/NÖ entwickelt, produziert und vertreibt mit über 300 Beschäftigten an zwei Standorten Roboterlösungen, die besonders darauf ausgelegt sind, extrem große und/oder schwere Komponenten zu schweißen, wobei sich sowohl der Schweißroboter als auch das Werkstück bewegen. Zu igm Kunden zählen u.a. marktführende Unternehmen wie Liebherr, Caterpillar, Doppelmayr, JCB, Bombardier, Stadler oder Alstom.

Der Markt und die Trends

Ein Drittel des Umsatzes erwirtschaftet das igm-Team im Bereich Erdbewegungsmaschinen, ein Drittel machen Waggonhersteller aus, der Rest wird mit Herstellern von Lkw-Aufbauten und -Anhängern, Kesselbauern, und Landwirtschaftsmaschinen erwirtschaftet.

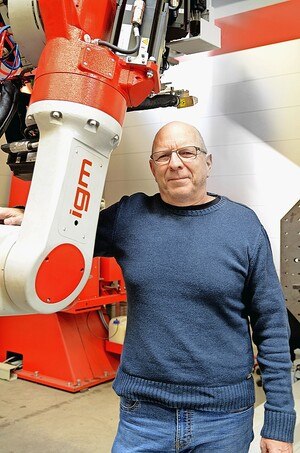

"Das Geschäft boomt", erklärt Otto Auer, Leiter Steuerungstechnik bei der igm Robotersysteme AG in Wiener Neudorf, "allerdings unter erschwerten Bedingungen". Denn Pogrammierfachkräfte und Automatisierer*innen mit Schweißerfahrung bzw. -wissen seien kaum noch zu finden. "Eine Generation, die fast ausgestorben ist", klagt Auer.

Immer speziellere Kundenwünsche

Zu den Trends, die igm bei ihren Endkunden feststellt, gehören eine immer größer werdende Produktvielfalt, ein hohes Maß an Customizing, Durchlaufzeiten, die immer kürzer werden und die Tatsache, dass es kaum noch Standards gibt: das Maß an Kundenspezifika war noch nie so groß – auch in dieser Industrie hat Losgröße eins schon längst Einzug gehalten. Auer: "Viel Aufmerksamkeit widmen unsere Kunden Themen wie Vollautomatisierung, Sensorik zur Schweißnahtfindung und -verfolgung, und Simulationen. In unserem Bereich gibt es momentan kein Verfahren, das die Schweißtechnologie substituieren könnte, wie etwa 3D Druck oder Kleben." Und neben den üblichen Lieferschwierigkeiten beim Rohmaterial werde auch die Öko-Energie bzw. der CO2-Fußabdruck immer wichtiger.

Zusammenarbeit seit einem Vierteljahrhundert

Seit etwa 25 Jahren arbeitet der Roboterhersteller igm mit dem Linzer Automatisierungsspezialisten Keba zusammen. Die Kooperation startete seinerzeit mit der Konzeption eines Gehäuses für ein Handbediengerät und einzelne Sub-Entwicklungen dazu.

Vertieft wurde die Kooperation, als igm einen Lieferanten suchte, der in der Lage war, sowohl Steuerungstechnik als auch Antriebsservos für Robotersteuerungen, inklusive erforderlicher Sicherheitstechnik zu liefern. Der Markt verlangte sichere Achsen, sichere TCP (Tool Center Points), und sichere Geschwindigkeiten - die ebenfalls in Normen festgelegt wurden. Auer: "Der Flaschenhals war die Sicherheitstechnik. Am Markt gab es allerdings keinen 'fertigen' Ansatz, der den Anforderungen von igm entsprach." Also screente igm mehrere Unternehmen und entschied sich schließlich für den bereits vorhandenen Partner Keba. "Weil das Unternehmen breit aufgestellt ist: Robotik, Steuerungen, Drives, leistungsfähige Robotik-Safety und das alles in einer offenen Plattform", erklärt Otto Auer.

Die Herausforderungen

Die Keba Lösung habe drei Merkmale, die igm sehr wichtig seien, sagt Auer. Erstens setze Keba auf EtherCAT als Bussystem. Zweitens biete Keba eine clevere Lösung zur Übertragung von Encoderdaten der Servomotoren in den Robotern zu den Antriebsreglern im Schaltschrank. Über eine dezentrale Geberbox werden die Signale am Roboter gesammelt und dann via EtherCAT Feldbus übertragen. Das spare jede Menge Verdrahtung und mache die Lösung im ganzen Lebenszyklus robuster und einfacher. Das Konzept von Keba sei als Produktlösung einzigartig am Markt, so igm.

Fokus auf Kernkompetenzen

Drittens die Tatsache, dass eine integrierte SPS Bestandteil der Robotersteuerung geworden ist. Davor lieferte igm ein eigenes SPS System mit („Soft SPS“ genannt). Allerdings wollte das Unternehmen sich auf Schweißtechnik als ihre Kernkompetenz fokussieren und hat die Programmierung der SPS ausgelagert. Walter Schimpelsberger, Key Account Manager Keba: "igm profitiert stark von der Keba Plattform - und braucht so nicht mehr in Basisentwicklung zu investieren, wie Betriebssystem, Diagnosesystem, Sicherheitskonzept etc." igm verwende den gesamten Baukasten, was dem Unternehmen erlaube, sich auf die Kernkompetenzen, nämlich das Schweißen und die eigene, auf Schweißanforderungen optimierte Roboterbahnsteuerung zu konzentrieren, so Schimpelsberger.

Gedeihliche Zusammenarbeit

Auf die Frage, wie igm die Zusammenarbeit mit Keba in drei Worten beschreiben würde, kommt entschlossen: "kollegial, lösungsorientiert, flexibel".

Nicht nur sei die Kommunikation zwischen Keba und igm auf allen Ebenen gewährleistet, vom Top-Management bis zum einzelnen Soft- und Hardwareentwickler, igm schätzt auch die hohe Bereitschaft von Keba, Änderungen im Sinne der igm durchzuführen. Otto Auer: "Wir sind Key-Kunde und nicht einer von vielen." Als Beispiel erwähnt Schimpelsberger die Programmierung von Safety und SPS als laufenden Prozess: "Wir konnten sagen, was wir brauchen, was uns wichtig ist, und sind nicht direkt mit einem Standard konfrontiert worden, der nur dies und das kann." Auch in der Bahnplanung fühle man sich sehr ernst genommen und sehe, dass viele Entwicklungen bei Keba ausgelöst werden.

Und igm hat noch einiges mit Keba vor. "Nicht nur werden wir den Safety-Ansatz gemeinsam auf die nächste Ebene heben, wir planen ebenfalls, Teile von KeMotion zu integrieren, im Speziellen große Bereiche der Bahnplanung, und so sichere Geschwindigkeitsüberwachung über alle Achsen anzubieten“, so Otto Auer. [gr]