PFAHLKOPFFRÄSE

Fräsen statt stemmen mit Brextor

Personal- und damit kostenintensiv, unökologisch und unpräzis – auch wenn die Pfahlkopfbearbeitung nur einen kleinen Teil der Spezialtiefbauarbeiten ausmacht, kann sie doch wesentlich zum Erfolg oder Misserfolg eines Projekts beitragen. Derzeit werden Bohrpfähle hauptsächlich mit Luft- oder Hydraulikhämmer und dadurch mit vertikaler Schlagenergie bearbeitet. Da diese Bearbeitungsenergie nur schwer kontrolliert werden kann, besteht die Gefahr von Rissen im Betonkörper und Abplatzungen an der Pfahlaußenhaut. Dies kann Korrosionsschäden verursachen. Zudem müssen die letzten 30 bis 50 Zentimeter in mühsamer Handarbeit abgestemmt werden.

Wie ineffizient sich die Pfahlkopfnachbearbeitung in der Regel gestaltet, war auch Dominik Horacek, technischer Leiter Bau beim niederösterreichischen Erdbauunternehmen Gnant, schon lange ein Dorn im Auge. "Die Zuverlässigkeit der Ausführenden ist immer wieder ein Thema, und so kann es schnell passieren, dass deutliche Bauzeitverzögerungen entstehen", erklärt Dominik Horacek. "Und auch die körperliche Belastung ist ein Wahnsinn." Per Zufall stieß man dann auf die Lösung vom Schweizer Unternehmen BRC Engineering, und innerhalb kürzester Zeit war die Zusammenarbeit beschlossen.

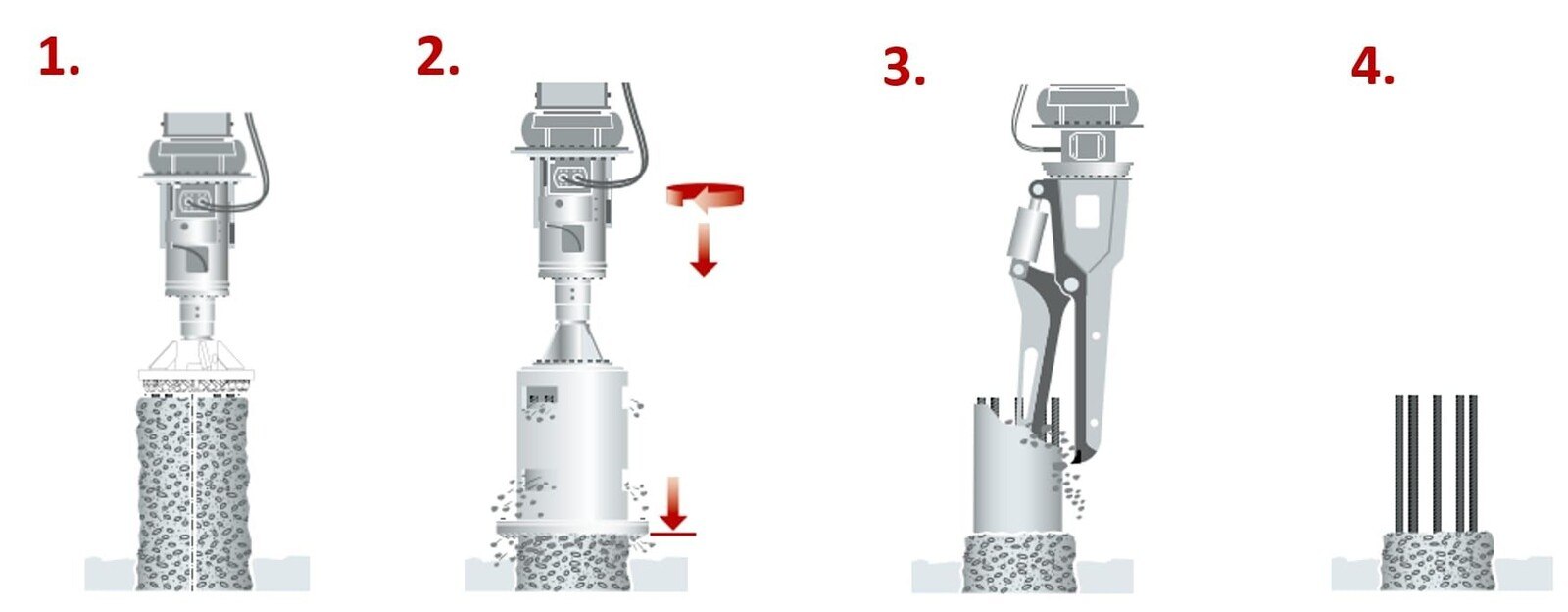

Das Brextor-Prinzip

Das Schweizer Unternehmen hat bereits über zehn Jahren die Brextor-Pfahlkopffräse inklusive Betonbeißer entwickelt. Mit verschiedenen Fräskopfgrößen, die sich auch individuell anpassen lassen, kann das Brextor-System Pfahlköpfe von unter einem halben bis zwei Meter bearbeiten. Die horizontalen Krafteinwirkungen sollen eine 100-prozentige Kontrolle der eingesetzten Bearbeitungsenergie ermöglichen. Mit einer Höhengenauigkeit von plus/minus einem Zentimeter kann der Pfahlkopf an das Nachfolgegewerk übergeben werden. "Komplett vermeiden können wir die Handarbeit nicht, aber wir reduzieren sie auf ein Minimum", erklärt Roland Pfister, Head of Sales International bei Brextor.

Der Zeitgewinn durch die neue Methode kann sich sehen lassen: Bei einem Pfahlkopf von 100 Zentimetern Durchmesser und 100 Zentimetern Abbauhöhe benötige man mit der Pfahlkopffräse nur eine Stunde, so Pfister. Nur schneller und genauer reicht aber nicht, wenn die Kosten nicht stimmen. "Natürlich ist der Einsatz von Brextor nicht billig – auf den gesamten Projektzyklus gerechnet, ist unser System aber in den meisten Fällen wirtschaftlicher", betont Pfister. Das liegt u. a. auch daran, dass das Abbaumaterial vom Fräskopf zum Großteil direkt in auf 0 bis 30 Millimeter gekörnten Kies umgewandelt wird und dadurch direkt auf der Baustelle als Schüttung verarbeitet werden kann. Auch rund um den Pfahlkopf sind weniger Aushubarbeiten notwendig. "Das wirkt sich positiv auf die Kosten und den CO2-Fußabdruck aus", so Pfister.

Großes Potenzial in Österreich

"Unsere Maschinisten wurden bereits in der Schweiz geschult. Ab sofort bieten wir die Lösung in Österreich exklusiv an. Das ist ein wesentlicher Schritt in die Richtung, die Baugrube schlüsselfertig anzubieten", berichtet Dominik Horacek von Gnant. Langfristig ist geplant, am Gnant-Standort ein Kompetenzzentrum für Schulung und Anwendung einzurichten. Großes Potenzial sieht man in Österreich. Bis zu sechs Brextor-Geräte könnten allein in Wien und Umgebung Auslastung finden, ist der technische Leiter überzeugt.